|

低サイクル疲労特性に及ぼす結晶粒大きさの影響について 1973年

八戸工業大学 小 山 信 次 1.緒言

一般に.低サイクル疲労の特性を調べる意義を大別すると

(1).実際の疲労破壊の場合に.かなり大きい繰り返し荷重が作用して破損する場合が多い(低寿命)。

(2).高サイクル疲労の場合.き裂先端領域は応力集中のため、塑性変形しており,塑性変形は不可逆変形であるからこの領域では引張圧縮の塑性ひずみが作用する。この状態を試験片全体に再現し,調べることによって,き裂先端領域の疲労過程の様相を明らかにする。

以上の2点にある。定量的には,(l)について,Manson−Coffin の実験式をもって評価され.(2)については,繰り返し応力ーひずみ関係式をもって評価されている。

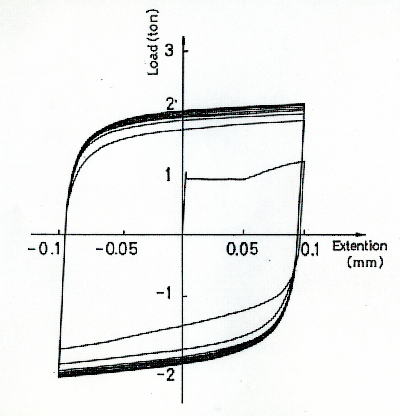

一定ひずみ幅Δεpにて引張圧縮疲労試験を行い,各サイクルにてヒステリシスループを記録するとFig.1のようになる。このヒステリシスループの形状は一般に繰り返しと共に変化して行く。今,ひずみ硬化軟化の尺度として,ヒステリシスループの応力幅に着目してこれを繰り返し数Nに対してプロットすれば,Fig.2に示すような曲線がえられる。一般に,焼きなまし材では繰り返しと共にひずみ硬化が,予加工材ではひずみ軟化が進行し,何れの場合も寿命のある段階にて硬化,軟化は飽和し,応力幅は飽和値△σsをとる。以上の現象を繰り返しひずみ硬化軟化という1) 。 負荷したひずみ幅Δεpとこれに対する飽和応力幅△σsの間の関係を繰り返し応力ーひずみ関係と呼び, △σ/2 = σ。(△εp/2)β

なる形で表すことができる2),3〉。 すなわち,形式的には静的変形における応力ーひずみの関係2).

σ = Kελ

と同じ形の式に従う。ただし.σ。,β,K,λ は材料定数であり、λは静的ひずみ硬化指数,βは繰り返しひずみ硬化指数と言われる。

一般に.疲労過程は次の3つの過程に区分して考えることができる。

(1).ひずみ硬化又は軟化が飽和するまでの過程

〈2).き裂発生過程

(3).最終破壊に至るき裂伝播過程

疲労き裂は寿命のかなり初期に発生するものであることが知られている。従って繰り返しひずみ硬化軟化特性が関与するとすれば(2)と(3)の過程のなかでも寿命の大部分を占めるき裂伝播過程を通してでなければならない。そこで,き裂の発生.伝播に先行する(1)の過程の特性がいかなる機構を通して発生,伝播の挙動に関係してくるかという問題が生じてくる。

疲労き裂伝播速度と繰り返しひずみ硬化指数が関連していることが,横堀たち5)-10)あるいはTomkins11)により理論的に調べられている。 横堀たちは疲労き裂伝播の動的理論の考え方によって硬化軟化特性とき裂伝播速度との関係を説明している。即ち,この理論によれば,き裂伝播速度は次式で与えられる。 |

||||||||||

(1.1) (1.1)β: 繰り返しひずみ硬化指数,m: 材料による定数 T: 絶対温度 |

||||||||||

|

この動的理論においてはき裂先端の塑性変形領域における応力ーひずみの関係として先に述べた △σ=σ。(△εp〉βなる関係式を用いており、かくして、き裂先端の局所応力を通して繰り返しひずみ硬化軟化特性がき裂伝播に関係してくるしくみになっている。 ここでは以上のような観点にたって静的変形における応力ーひずみ関係、繰り返しひずみ硬化軟化特性,繰り返し応力ーひずみ関係および低サイクル疲労寿命に及ぼすフェライト結晶粒大きさの影響を調べた。 |

||||||||||

|

||||||||||

|

2 実験方法 2.1 材料および試験片

静的引張試験および引張圧縮疲労試験に用いた材料は、28mmの直径に冷間圧延されたもので,Table.1,2に示すような化学組成および機械的性質を有する0.16%Cの低炭素鋼である。

フェライト結晶粒大きさの影響を調べるためにTable 3に示すような種々の熱処理を真空中で行った。その後,Fig.3に示すような試験片に加工した。最後の表面の仕上げには2/0エメリーペーパーを用い,その後,加工による残留ひずみを除去するために650℃にて1時間保持の真空焼鈍を行った。この最終熱処理後の組織写真をFig.4に示した。 低サイクル疲労試験に用いた試験片は最小直径部が8mmの砂時計型試験片と言われる形状のものである。 |

||||||||||

Tablel 1 Chemical Composition(wt%) Table 2 Mecanical Properties  Table 3 Heat treatment and ferrite grain size   (a) 砂時計型試験片 疲労試験  (b) 静引張用試験片

Fig.3 試験片の形状・寸法

|

||||||||||

|

2.2 試験方法

本実験で用いた試験機は島津オートグラフIS−10T(容量+98 KN)であり.ひずみ制御は Fig.5に示すように差動変圧器を用いて製作した変位計によって試験片の最小断面部における直径の変位を検出し, 最小断面部における径方向対数全ひずみを完全両振になるように制御した。そして荷重と直径の変化を連続的にX−Y,X−T レコーダーを用いて記録した。Fig.6に制御系統のダイヤグラムを示した。

疲労試験は常に引張側から行い,そして,降伏現象とリューダース帯の出現による荷重と最小断面部の直径の急激な変化を避けるため,0.5mm/minの変位速度で手動で行い,2サイクル以降は10 mm/minの変位速度で自動的に繰り返しを行った。繰り返し速度は2〜3 cycle/minであった。なお,荷重の計測の精度を高めるため,10kgの重量の鉄片を10個用意し,試験毎に計測機器のキャリブレーションを行った。 静的引張試験は0.5 mm/minの変位速度で行い,真の応力ーひずみ曲線を得るために荷重と直径の変化を同時に連続的に記録した。 |

||||||||||

Fig.5 差動変圧器を用いて製作した変位計 |

||||||||||

Fig.6 制御系統のダイヤグラム *当時の制御は記録計に取り付けられたマイクロスイッチで 変位の大きさを表すペンの移動を制御するといったものです。 |

||||||||||

|

2.3 繰り返し応力ーひずみ関係について(U.Smith12)らの計算方法)

ひずみ振幅一定の疲労試験における繰り返しひずみ硬化軟化の現象は,通常,寿命の20%以内で生じ,残りの80%は応力幅は比較的一定であり,飽和値を示すからこの飽和値を負荷されたひずみ振幅に対する特定値と考える。また,以下の解析のために寿命の1/2の繰り返し数における応力幅の値を特定値として定める12〉。

砂時計型試験片における最小断面部の径方向ひずみ制御における完全両振のための制御条件は次式のように与えられている12〉。 |

||||||||||

(1.2) (1.2) |

||||||||||

|

ここに, d。 = 試験片の最小断面部の原直径

dt = 試験片の最小断面部の最大引張荷重時の直径

d。 = 試験片の最小断面部の最大圧縮荷重時の直径

εa = 試験片の最小断面部の直径方向対数全ひずみ振幅

一方,最大圧縮荷重時,最大引張荷重時の最小断面部に生ずる応力をそれぞれ,(σa)ten,(σa)comp とすれば

|

||||||||||

|

ここに,P t,Pcはある1cycleにおける最大引張,圧縮荷重の値である。また,応力幅は,1cycleにおける最大引張荷重時と最大圧縮荷重時における応力の和である。 △σ = (σa)ten + (σa)comp = 2σa (l.4)

ここに,σaは応力振幅

さて,特定値としては,寿命のl/2の繰り返し数におけるヒステリシスルーブ(Fig.7)での値を考えるので,以下の計算ではすべて寿命の1/2の繰り返し数のヒステリシスループから得られた値をとることにする。

真の応力と対数ひずみとの間にはフックの法則が成立すると仮定すれば次式が成り立つ。

|

||||||||||

(1.5) (1.5) |

||||||||||

|

一方,径方向全ひずみ振幅(εtd)は径方向弾性ひずみ振幅εeldと径方向塑性ひずみ振幅εpdとの和である。又,軸方向全ひずみ振幅εt l,軸方向弾性ひずみεell , 軸方向塑性ひずみ振幅振幅εpl の関係も同様であるから

εt l = εell + εpl εtd = εeld + εpd (1.6)

従って,(1.5),(1.6)式を用いて

|

||||||||||

|

今,塑性変形については,体積一定の条件が成立すると仮定すれば(1.7)式を用いて軸方向対数塑性ひずみ振幅εpd は

一方,(1.7)式から, εell =△σ/2Eであるから,(l.6)、(1.8)式を用いると

(1.9) (1.9) |

||||||||||

| 繰り返し応力ーひずみ関係は寿命の1/2の繰り返し数において(1.8)式で与えられるひずみ幅△εを図にプロットすることによって得られる。 |

||||||||||

Fig.7 ヒステリシスルーブでの定義値 |

||||||||||

|

3 実験結果 3.1 静的応力ーひずみの関係

繰り返し応力ーひずみの関係に及ぼす結晶粒大ききの影響を調べる前に,まず,静的応力ーひずみの関係におよぼす影響を調べた。実験に用いた材料と結晶粒の大ききは,疲労試験に使用したものと同じである。

Fig.8は静引張試験における下降伏応力とフェライト結晶粒大ききとの関係を示したもので従来の研究14)と同様に下降伏応力とフェライト結晶粒大ききの平方根の逆数は直線的,即ち,Hall−Petchの式が成り立つ。

|

||||||||||

図8 下降伏応力とフェライト結晶粒大ききとの関係  (l.10)

|

||||||||||

|

本実験の場合,σy = 90.0 + 21.6 d-1/2 MPaの実験式が得られた。

Fig.9(a)〜(d)は静引破試験における真の応力ーひずみの関係を両対数プロットしたもので,いずれの結晶拉大きさの場合も降伏後は,リューダース帯の部分,ひずみ硬化指数λl,そして,ひずみ硬化指数λ2を有する3つの部分からなる。リューダース帯の部分とひずみ硬化指数λlの部分の境界はひずみはリュダースひずみεLであり,εLは従来と同様,結晶粒が大きいはど,小さいものとなっている。ひずみ硬化指数λlとひずみ硬化指数λ2を有する部分の境界のひずみは,結晶粒の大ききに無関係にεp=0.070 となっている。

本実験における 0.16%C低炭素錦の場合のひずみ硬化指数λl,λ2の値をTable 4に示した。λlは結晶粒大ききの影響の傾向が見られ、結晶粒が大きいほど大きい傾向を示すが,λ2は余りはっきりした傾向を示さない。

|

||||||||||

|

||||||||||

Table 4 低炭素錦の場合のひずみ硬化指数λl,λ2の値

|

||||||||||

|

3.2 ヒステリシスルーブの形状について

Fig.10は繰り返し数と共に変化して行くヒステリシスループの様子を示したものであるが初期段階において同一ひずみ値に対する引張,圧縮荷重はいずれも繰り返しに伴い増加して行く。そして飽和段階に達すると同一ひずみ値に対する引張,圧縮荷重はそれぞれ一定の値となり,ヒステリシスループもほとんど一定形状を示すようになる。そして終局段階では巨視的なき裂発生,伝播のために引張荷重は急激に減少し,ヒステリシスループは不安定な形を示す。

|

||||||||||

Fig.10 繰り返し数と共に変化するヒステリシスループの形状 |

||||||||||

|

3.3 繰り返しひずみ硬化軟化特性

Fig.11(a)〜(d)は,繰り返し数に対する応力幅の変化の様子を示したもので,いずれの場合も従来の研究13〉と同様に初期段階において応力幅は急激に増加しており(繰り返しひずみ硬化),その後,飽和段階ではほぼ一定し,飽和値をとるが,ひずみ幅が大きい場合は飽和段階に達する以前に巨視的きれつが発生し破壊が生ずる。

|

||||||||||

|

||||||||||

| Fig.12は応力幅と繰り返し数の関係を結晶粒大きさがが異なる場合についてプロットしたものである。ひずみ幅が小さい場合は,結晶粒の大きいものは結晶粒の小さなものに比べて飽和に達するまでの期間が短い。即ち,繰り返しひずみ硬化が急激に生ずる。 |

||||||||||

Fig.12 A、D材の繰り返しひずみ硬化特性の比較 |

||||||||||

| Fig.13(a),(b)は引張側及び圧縮側のそれぞれの最大荷重点における応力の繰り返し数に伴う変化の様子を示したもので.初期段階では常に圧縮側の応力の値が引張側のそれよりも大きいが,飽和段階に達するとほぼ同じ値に近づく。また,引張側と圧縮側の最大応力が同じ値に近づくまでの期間は結晶粒が大きいぼど短くなっている。これは結晶粒が大きいほど早く飽和段階に達することに対応している。 |

||||||||||

|

||||||||||

| Fig.13 引張側、圧縮側の最大応力の比較 | ||||||||||

|

3.4 繰り返し応力ーひずみ関係 Fig.14(a)〜(d)は繰り返し応力ーひずみの関係を両対数でプロットたものである。いずれの結晶粒大きさの場合も従来の研究3〉,13〉と同様に直接に乗る.即ち,指数関係が成立する。

(l.11) (l.11) |

||||||||||

|

||||||||||

|

Fig.14 繰り返し応力ーひずみの関係

結晶粒大きさに対するβとσ。の値を Table 5に示した。これより,繰り返しひずみ硬化指数βの値は結晶粒が大きいぼど大きい値をとることがわかる。

Table 5

|

||||||||||

| Fig.15は引張側と圧縮側における飽和応力と塑性ひずみ幅の1/2の関係であるが,前述のように,両者の飽和応力の値がほぼ等しくなるので繰り返しひずみ硬化指数βも同じ値であった。他の結晶粒の場合も同様である。 | ||||||||||

Fig.15 引張側と圧縮側における飽和応力と塑性ひずみ幅の1/2の関係 |

||||||||||

|

3.5 塑性ひずみ幅と寿命の関係

一般に,塑性ひずみ幅と寿命の問には

の関係,いわゆる、Mansson−Coffin15-16)の法則が成り立つことが知られている。Fig.16(a)〜(e)は,塑性ひずみ幅△εpと寿命N fを両対数を用いてプロットしたもので,いずれも直線に乗ることから,(1..12)式の指数関係が成り立っていることがわかる。なお,寿命としては引張倒の荷重が急激に減少し始める繰り返し数をとった。また,指数αと定数Cの値をTable 5に示す。

|

||||||||||

|

||||||||||

| Fig.16 塑性ひずみ幅△εpと寿命N fの関係

|

||||||||||

| Flg.17は結晶粒大ききと指数α,定数Cの関係を図に示したもので.指数αと定数Cの値は結晶粒大きさが大きくなるはど,小さくなっており,両者とも降伏応力と同様の傾向を示している。 | ||||||||||

Flg.17 結晶粒大ききと指数α,定数Cの関係 |

||||||||||

|

4.考察 4.1 静的応力ーひずみの関係

本実験における静的引張試験では,応力ーひずみの関係は静的なひずみ硬化指数λl,λ2を有する。λlとλ2の境界のひずみは,結晶粒大きさに無関係に,ε p=0.070 であった。

Morrison19)は種々の低炭素鋼について静的応力ーひずみの関係に及ぼすフェライト結晶粒大ききの影響を調べている。そこでは,Fig.18に示すようにリューダースひずみよりも大きいひずみの範囲においては応力ーひずみの関係を両対数でプロットしたときに一直線になるもの,二直線の部分からなるものがある。即ち,ひずみ硬化指数λ(singleλ)とλl,λ2を有する(doubleλ)場合があることを報告している。Morrisonらの結果においては熱処理の過程で,冷間加工後再結晶させた場合はsingleλで,オーステナイトからフェライトの相変化を経たものはdoubleλを示す傾向にあり,後者の場合が初期状態において転位源の密度が高いことから,ひずみ硬化の機構の相違を説明している。本実験の場合は,オーステナイトからフェライトの相変化を経た熱処理であるからdoubleλであり,Morrisonらの結果と一致している。 |

||||||||||

Fig.18 応力ーひずみの関係 |

||||||||||

|

結果から,λ1は結晶粒大ききの依存性を示すがλ2はλlほどはっきりした傾向を示さないようである。double λを示す材料ではひずみの小さいときは結晶粒の大小によって転位源の密度やすべり帯の長きの相違による応力集中の度合が関連してくるので結晶粒大ききの影響が表れる。即ち,結晶粒が大きくなると転位源の密度が大きくなる28)からひずみ硬化は激しく、λlの値は大きくなる。しかし,セル組織が発達する大きなひずみにおいては前述のように結晶粒境界の代わりにセル壁もひずみ硬化に働くので結晶粒大きさに余り顕著な影響を示さないと思われる。 4.2 繰り返しひずみ硬化特性について

Fig.10〜Fig.13は繰り返しひずみ硬化の巨視的特性を調べた結果であるが,Feltner et al.,その他の報告によれば,繰り返しひずみ硬化の微視的な様相は次のようになる。

Fig.10においては,結晶粒大きさの繰り返しひずみ硬化特性に及ぼす影響は応力幅が飽和段階に達するまでの期間の長さに見られた。即ち,結晶粒が大きいほど飽和が早い時期に生ずる。Morrison19)は塑性流動応力及び,ひずみ硬化は転位源の漉度の相連によって様相が異なるであろうと述べている。

又,Thompsonら20)は,結晶境界が最も転位源になりやすいことを考度して結晶粒が大きいぼど転位源の濃度が高く,すべりが容易に生ずるとしている。さらに,結晶粒の大きいほど,すべり線の長きも長く,集模する転位の数も多く,その結果として局所的応力集中が大きくなる。従って,低炭素錦のようにcross slipが生じ易い金属では上述のようにセル組織が形成され,繰り返しと共にセル組織が十分発達するとセル壁は転位に対して結晶境界と同様の作用をなし,転位は容易にセル壁を貫通できない。従って大多数の転位はセル内を動く。非常に小数の転位だけが結晶境界と干渉することになる28)。

Fig.12の結果においては,結晶粒の大きいものは転位源の密度が高いから結晶粒の小さなものに比較してすべりが生じやすくセル組織も十分発達するから急激にひずみ硬化が進むと思われる。そして,セル組織が十分発達した飽和段階においては結晶境界の代わりにセル壁が転位に対して作用するようになる。 ひずみ幅△εpが大きい場合,初期段階から結晶粒の影響が見られないのは,ひずみ幅が大きいので最初の数サイクルで静引張におけるセル形成と同様にセル形成がなされ拉界の作用を消してしまうためと思われる。 五弓ら21)は,バウシシガー効果について巨視的な実験を行い,次のように報告している。Fig.19は引張荷重を加えた後,除荷そして逆方向負荷更に,正方向に荷重を加えた場合のヒステリシスループであるが,逆方向(圧縮)負荷応力がある限界値に達するまでは可逆的ループをえがき,それ以上の逆方向負荷応力ではループは閉じなくなる。即ち,前者は変形が可逆的で転位の往復運動が生じている領域であり,変形は short range な応力場のみ支配する所であり,セル壁の変質,セル寸法の変化に伴うlong range な応力場の変化はなく,セル内部のみで転位の移動が生じている。後者は,内部構造の変化が大きく生じている領域でlong rangeな応力場,即ち,ひずみ硬化状態そのものの変化が生じており,セル壁の変質,セル寸法の変化が生じていると考えられる。そして,この領域では正方向にpile upした転位が逆方向負荷によって消滅する領域と逆符号転位のpile upの領域に分けられる(Fig.20)。以上のように,Pile up modelを用いて説明している。従って,引張荷重も圧縮荷重もひずみ硬化に対してiま同様の効果を有すると考えられる。 |

||||||||||

|

||||||||||

|

Smith.ら12)はひずみ幅一定の引張圧縮疲労試験で引張側から始めた場合は常に引張側の応力よりも圧縮側の応力の方が高く,圧縮側から始めた場合はその逆になることを報告している。Fig.13に示きれる結果もSmithらの結果と一致しており,ひずみ幅一定の疲労試験では引張荷重も圧縮荷重もひずみ硬化に対しては同様の効果を有し,同じサイクルにおける引張側,圧縮側の応力の大小は初期条件で決まってくる。そして,引張側応力も圧縮側応力も繰り返しと共に同様な機構でひずみ硬化し,飽和段階に達する。飽和段階でもまセル組織に変化しないから転位はヒステリシスループ(Fig.10)に示されるように可逆的往復運動をするようになり,引張側も圧縮側の応力の値もほぼ等しくなると思われる。 4.3 繰り返し応力ーひずみ関係について

本実験では更に,動的な場合のひずみ硬化指数について調べた。本実験における材料の場合,繰り返しひずみ硬化指数βの値は結晶粒大ききが大きくなるはど大きい。一般に,繰り返し応力ーひずみの関係は(1.11)式で表すが,いま,繰り返し応力ーひずみの関係における動的降伏応力σ。を定義し,次のように(l.11)式を変形する。

(1.12) (1.12) (1.13) (1.13) なお,σcy=Eεcyと仮定した。この仮定については,塑性ひずみ幅の小さい範囲のデータは(降伏ひずみ付近)実験方法の困難さから,非常に少ない。Fig.21に,繰り返しひずみ硬化指数β,定数σ。,動的降伏応力σcとフェライト結晶粒dの関係を示した。βは結晶粒が大きいはど大きくなる。σ。も同様な傾向である。σcyについては,静的降伏応力と同様な傾向ではあるが,Hall−Petch の式は成立しない。さて,ひずみ硬化の微視的様相は先に述べたようにセル形成で説明される。静的な場合は繰り返しの場合と同様な傾向を示すが,セル形成が比較的不十分である。繰り返しによって,転位の往復運動が生じ,セル組織が十分発達する。このことが静的,動的の場合の応力ーひずみ曲線を同一座標軸に表した場合に,同じひずみにおける塑性涜動応力の大幅な相連になっていると思われる。

一般的に,疲労き裂伝播速度はパリスの式 da/dN= A(△K)n で与えられる。パリスの式におけるべき乗の指数nとフェライト結晶粒大きさとの関係は,結晶粒大きさが小さいぼどnは小さくなっている22)。(1.1)式の指数の繰り返しひずみ硬化指数βに関係する項2β/(1+β)が単調減少関数であるから,本実験結果から得られる傾向と良く一致している。 |

||||||||||

Fig.21 繰り返しひずみ硬化指数β,定数σ。,

動的降伏応力σcとフェライト結晶粒径dの関係

|

||||||||||

|

4.2 塑性ひずみ幅と寿命の関係 本実験において,塑性ひずみ幅と寿命の関係は何れも,Manson−Coffinの式が成り立ち,結晶粒大きさが小さいぼど低サイクル疲労強度は高い結果が得られた。横堀は(1.1)式から更に次式を導いている23)。

ここに,fは繰り返し速度,γ=1/βn,R0は定数,n=7〜10 程度の値

Table 6 実験値と理論値の比較

|

||||||||||

| Table 6とFig.22に指数αと1/ 7βの値を示した。かなり良い一致が見られた。 | ||||||||||

Fig.22 指数αとβの値の関係 |

||||||||||

|

5.結論

参考文献

l)横堀武夫,材料強度学,岩波全書(1964)p.277.

2)L.F.Coffin and J. F.Tarvernelli,Trans.AIME,Vol.215(1959)p.794.

3)J.Morrow,ASTM STP No.378(1965)p.45.

4)J.H.Hol10mOn,Tensile Deformation,Trans.AIME,162(1945)p.268.

5)T.Yokobori,The Orowan Aniversary Votume,"Physics of Strength and PIasticity”,A.S.Argon Ed.,

MIT Press(1969)p.327. 6)T.Yokobori and Ichikawa,Rep.Res.Inst.Str.Fract.Mat.,Tohoku

Univ.,JAPAN,VoI.4,No.2

(1968)p.45. 7)T.Yokobori,ibid,Vol.5,No.1(1969〉p.19.

8)T.Yokobori and Ichikawa,ibid,Vol.5,No.2(1969)p.43.

9)T.Yokobori and Ichikawa,ibid,Vol.6,No.2(1970〉p.75.

10) 横堀武夫,材料強度学,岩波全書(1964)p.304.

11) B.Toomkins,Phil.Mag.,18(1968)1041.

12) R.U.Smith,M.H.Hirthberg and S.S.Manson,NASA TN D-1574(1963).

13) C.E.Feltner and C.Laird,Acta Met.,Vol.15(1967)p.1621.

14) N.J.Petch,J.tron and Steel,174(1953)p.25.

15) S.S.Manson and M.H.Hirschberg,Fatigue−An Interdisciplinaiy Approach,Syracuse

Univ.Press

(1964)p.133. 16) J.F.Tavennelli and L.F.Coffin,Trans.ASM,51(1959)p.438.

17) T.A.Alden and W.A.Backefen,Acta Met.,Vol.9(1961)p.352.

18) 例えば,J.C.Grosskreutz,Fatigue-Interdisciplinary Aproach,Syracuse Univ.Press(1964)p.27.

19) W.B.Morrison,Trans.ASM,Vot.59(1966)p.824.

20) A.U.Thompson and W.A.Backofen,Acta Met.,Vol.19(1971)p.597.

21) 五弓勇雄,塑性と加工,Vol.10,No.107(1969)p.865.

22) 横堀武夫,第23固材料強度と破壊国内シンポジウム論文集,55(1978).

23) 横堀武夫,材料強度学,岩波全書(1964)p.309.

|

||||||||||

| 上記の結果は、大学院博士課程時代(1969〜1973)に行った実験結果で、一部は下記の論文で発表しています。表、図面の多くは、トレッシングペーパーにレタリングしたものをスキャナーに取り込み表示しているため画像が良くありません。 T. Yokobori, H. Ishii and N. Koyama, The effect of ferrite grain size on the cyclic stress-strain response of low carbon steel, Scripta Metallugica, Vol. 13, pp. 515- 517(1978). |