| 4.4.4 | 低サイクル疲労 | ||||||||||||||||||||||||||||||||||||||||

| 塑性変形を与えるような大きな繰り返し荷重を作用させた場合、10,000 cycle 以下の繰り返し数で疲労破壊する(低寿命)ことから、低サイクル疲労(low cycle fatigue) と呼び、これに対して、降伏応力より低い繰り返し荷重を作用させた場合を高サイクル疲労(High cycle fatigue)と言う。一般に、疲労という場合は、寿命の長い高サイクル疲労を指す場合が多い。低サイクル疲労試験から、以下のように重要な情報が得られる。 |

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

| (1). | 高サイクル疲労におけるき裂伝播の様式 以上は、低サイクル疲労試験の巨視的関係を示したが、高サイクル疲労における疲労き裂先端の局所的領域では、応力集中のため降伏応力以上になる結果、塑性変形、ひずみ硬化、空孔の発生、連結、主き裂の成長の過程を経て、不連続的なき裂の成長を示す。この塑性領域において、低サイクル疲労と同様な現象が生じていることが分かっており、高サイクル疲労における疲労き裂伝播の理論において、き裂先端の局所的領域での組織変化の様相として低サイクル疲労で得られた情報が適用されている。 「疲労き裂伝播の不連続性」については別ページを参照。 |

||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

| (2) | 低サイクル疲労の評価 塑性ひずみと破断寿命の関係 |

||||||||||||||||||||||||||||||||||||||||

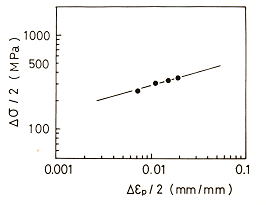

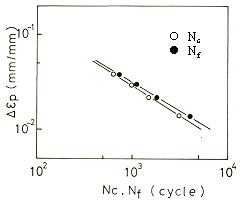

| 高サイクル疲労の場合は,応力振幅と寿命の関係は、応力振幅と寿命の関係、SーN曲線で評価したが,低サイクル疲労の場合は

塑性ひずみ幅△εpと寿命Nfで評価する。この量の間には,両対数でプロットしたとき直線になり,Manson-Coffinの式(マンソン-コフィンの式)が成り立つことがわかっている。 |

|||||||||||||||||||||||||||||||||||||||||

図4.45 塑性ひずみ幅△εpと寿命Nf の関係 Ncはき裂発生繰り返し数,SS400 |

|||||||||||||||||||||||||||||||||||||||||

| 塑性ひずみ幅△εpと破断寿命Nf、裂発生繰り返し数Nc との関係を調べた結果,両者ともに, △εp-Nf,△εp-Nc のいずれもの関係も直線に乗り,指数関係,いわゆる,Manson-Coffin の式が成立することがわかる(図4.45)。 |