| 4.3 | ぜい性破壊(Brittle fracture) | ||||||||||||||||||||

1938〜1940年にベルギ‐のアルバ-ト運河にかけられていた溶接鉄橋が冬季の低温にて突然脆性破壊して運河に落ちこんだという事故が2回ほどおこっている.ついでアメリカでは第二次大戦中約5000隻の商船が全溶接で多量生産されたが,1943〜1946年聞にその約20%(約1000隻)が脆性破壊してそのうちの十数隻は船体がま二つに割れて大きな問題をおこした。この破壊も静荷重のもとで突然大音響を発して瞬間的に終っている。その他、ガスタンク(1943年),大形油貯蔵タンク(1943年),高圧ガス輸送管(1948年)などにもおこっている.これらの脆性破壊は冬季に発生しているということからみても,鋼材は低温切欠き脆性破壊の例であると考えられている。 |

|||||||||||||||||||||

| (1). | 一般的特徴

|

||||||||||||||||||||

| (2). | 温度の影響,0.23 %炭素鋼の場合1) 横堀らは、0.23%炭素鋼を用いて、温度を極低温から室温まで変化させ、引張試験を行い、破壊応力、上降伏応力、下降伏応力、繊維状破面の割合、断面収縮率、微視クラックの生じた結晶粒%を調べている。特徴的な6つの温度範囲があることを示した。 |

||||||||||||||||||||

|

|||||||||||||||||||||

| (3). | 温度の影響--------衝撃試験の場合 | ||||||||||||||||||||

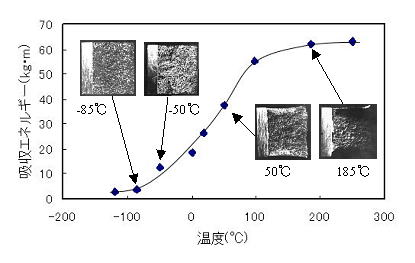

| 温度を変化させた衝撃試験の結果から,延性遷移温度を知ることができる。次の図4.10は、試験温度を変化させると衝撃吸収エネルギーと破面形態がどのように変化するか示したものである。温度が低下すると共に、平滑領域が拡大し、延性から脆性に性質が変化することを示している。 |

|||||||||||||||||||||

図4.9 シャルピーの衝撃試験機 |

|||||||||||||||||||||

図4.10 炭素鋼の温度依存性 S50C,800℃から油焼き入れ、500℃焼き戻し |

|||||||||||||||||||||

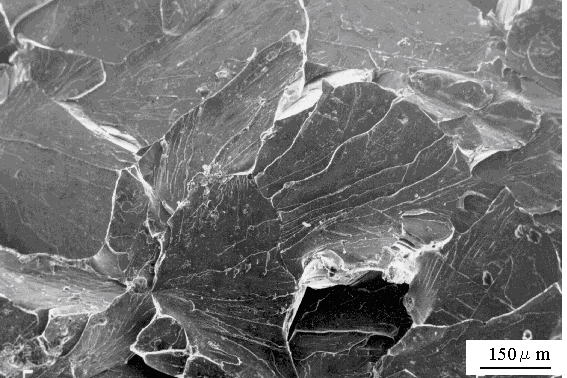

図4.11 破面の様相 材料は図4.10と同じ2) |

|||||||||||||||||||||

| 0.23 %炭素鋼と熱処理したS50C(炭素量0.5%)の温度依存性を調べた。0.23 %炭素鋼の場合は,Td = -130℃,S50Cの場合,Td は室温付近である。加熱すれば延性材料に変化する。このように,材料は一般的に温度によって性質が変化する。 |

|||||||||||||||||||||

表4.1 各金属のへき開面 |

|||||||||||||||||||||

図4.12 ポリカーボネイトPC材(1%のガラス繊維含有)の応力-ひずみ曲線の温度依存性 |

|||||||||||||||||||||

図4.13 PC材の引張破面 |

|||||||||||||||||||||

| (4). | ぜい性破壊の理論----グリフィス(Griffith)の破壊条件 | ||||||||||||||||||||

| グリフィス(Griffith)はぜい性体(塑性変形しない,ガラスのような材料)の平板に長さ2cのき裂があるとき,き裂半長がcからc+dcまで増すときのエネルギー変化から,ぜい性破壊が生ずるときの条件を求めた。 |

|||||||||||||||||||||

|

|||||||||||||||||||||

(2)式に(3),(4)式をcで微分して代入 (5) (5) |

|||||||||||||||||||||

| ●厳密な計算 グリフィスの破壊応力 グリフィスの破壊応力、破壊条件 |

|||||||||||||||||||||

| 長さ2cのき裂が板に存在するとき,外応力がσcに達したとき,き裂は、急速に成長,高速にき裂伝播し、ぜい性破壊が生ずる。 |

|||||||||||||||||||||

| 設計時に,負荷応力がσcであることが解っているとき,欠陥の大きさが2c以上であると危険であることを示し,溶接部などの欠陥評価の際,材料中に存在するき裂の許される大きさの寸法を与える。 |

|||||||||||||||||||||

| ■ き裂先端に若干の塑性変形を伴う場合 き裂先端に薄い層に限られた塑性変形領域を伴う場合、塑性表面仕事γp として、γsの代わりに、 γs+γp を代入すれば(6)式が成り立つことが分かっている。γp は、103 γs程度である。 |

|||||||||||||||||||||

| |

|||||||||||||||||||||

| (5). | き裂発生のモデル 結晶境界や介在物に転位が集積することにより、局所的な応力集中が生じ、その結果き裂が発生、破壊に至る。この実験的に得られた結果をもとに、いろいろな研究者がぜい性破壊や延性破壊に導くき裂発生のモデルを提案している。

|

||||||||||||||||||||

| (6). | 脆性破壊事故例 | ||||||||||||||||||||

| ■ | タイタニック号の事故 (TV放送から) | ||||||||||||||||||||

|

|||||||||||||||||||||

図4.17 タイタニック号の事故 |

|||||||||||||||||||||

| 参考文献 1) 横堀武夫,「材料強度学」、岩波書店(1974). 2) 八戸工業大学機械系工学科卒業論文、「Vシャルピー衝撃エネルギーCvの温度依存性」、昭和52年、大石勇治、佐藤健誠、山口政嗣君の一部 |

|||||||||||||||||||||

| ぜい性破壊に関する事故調査報告書 | |||||||||||||||||||||

| ■ | 地震によるブレースの破損(脆性破面リンク) | ||||||||||||||||||||

| ■ | 漁網取り付け金具の破壊調査結果について(脆性破面リンク) |