| 4.1 | 破壊とは | ||||||||||

| 破壊とは材料を2つ以上に分離し,負荷能力をゼロに減ずるような変形である。第1章で述べたように、着目する破壊領域のオーダーにより,種々のレベルで破壊を生ずる。破壊は原子レベルでは,格子間距離(10-8cm)のオーダの領域で起こり,微視的レベルでは結晶粒の大きさ(約10-3cm)のオーダーの領域で起こり,巨視的レベルでは,割れまたは切欠(10-1 cm) かそれ以上の大きさのオーダーで起こる。 原子レベルでは,原子間結合が破壊面で破断され新しい面がつくられたとき破壊が起こる。破壊面に垂直に結合が切れる場合(図4.1),その過程をへき開型あるいは引張型といい,破壊面に平行に結合が切れるとき(図4.2)せん断型という。このレベルにおける破壊条件は単純で,第2章2.8で調べたように、局部応力が理論的結合強さσc = E/I0に達するか,あるいは理論的せん断強さτc=G/2πに達すると破壊が起こる。ここでE,Gはそれぞれ縦弾性係数,横弾性係数である。 |

|||||||||||

図4.1 へき開型あるいは引張型破壊 図4.2 せん断型破壊 |

|||||||||||

| 原子間結合を破断するに必要な高い応力は,転位の集積や微視的き裂または巨視的き裂(割れ,切欠,き裂)の先端近傍の高応力集中域で生ずる。微視的または巨視的レベルの破壊は,材料中をき裂が通過することによって起こる。破壊の型はそれに対応するき裂の型によって決められる。破壊条件はこれらのレベルでは複雑になる。応力集中についてはこちら 負荷応力σと割れ等の応力集中係数αの積が理論的結合応力σcに達したとき破壊が起こる。ほとんどの構造材料は完全弾性ではない。すなわち負荷応力が降伏応力より小さいときでさえ,破壊に先立って応力集中により局部的に塑性ひずみが生ずる。破壊は局部塑性ひずみまたは塑性仕事が割れの先瑞である限界値に達したとき発生する。破壊力学の原理によって,巨視的破壊条件を,破壊強さ、割れの長さ,不安定破壊を引き起こすに必要な限界塑性仕事(破壊靭性)によって決定することが可能である。これについては後に解説する。 |

|||||||||||

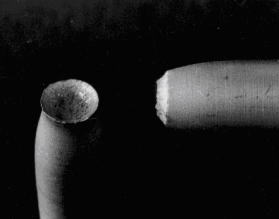

(a) へき開型あるいは引張型破壊、ぜい性破壊 |

|||||||||||

(b) せん断型破壊 |

|||||||||||

(c) カップアンドコーン型破壊、延性破壊 図4.3巨視的、微視的レベルでの破壊の様相 |

|||||||||||

| 4.2 | 延性破壊 (Ductile fracture) | ||||||||||

|

|||||||||||

図4.6 ディンプルの生成モデル |

|||||||||||

| 図4.6のき裂の成長は図4.3(c)のように、試験片の中央部近傍から荷重方向と垂直に始まり、き裂がある大きさに達するとせん断型に変化し、これがカップの縁に相当する破面を呈する。 |

|||||||||||

|

|||||||||||

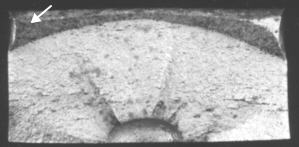

| 図4.7は疲労破壊した破面であるが、両端の凹凸のある破面は、最後の1回の繰り返しで破断した延性破面である。平板の場合は、丸棒の場合のようなカップアンドコーン(図4.4)形状にならないが、疲労破面と比較すると色はグレーで暗く、凹凸が激しく、刃のようなせん断破面(シェアーリップ)が出現する。 |

|||||||||||

図4.7 平板試験片の場合の延性破面 SS400 |

|||||||||||

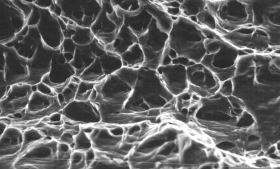

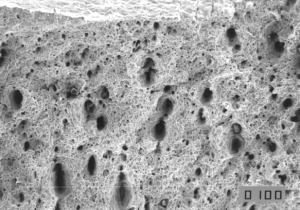

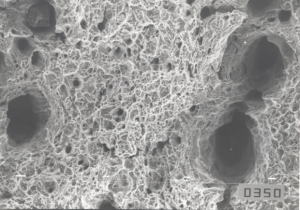

| 垂直破断面には図4.6の機構によりディンプルが成長する。せん断破面には、せん断変形により引き伸ばされたディンプルが観察されることがある。 |

|||||||||||

図4.8 カップアンドコーン破壊の断面 丸棒の場合 |

|||||||||||

図4.9 引き伸ばされたディンプル SS400 |

|||||||||||

| ■ | カップアンドコーン型破壊の補足説明 | ||||||||||

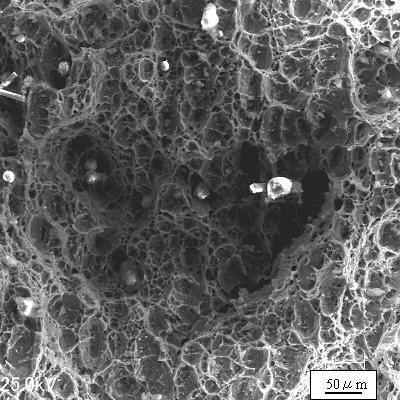

| くびれ、ネッキング(necking)が開始することを力学的不安定と呼んでいる。最大荷重点までは、外力と材料の抵抗力が釣り合い、定常的な塑性変形が進むが、最大荷重点からこのバランスが崩れて、変形が急激に進行する。 ひずみ硬化領域では大量に生成した転位が、転位同士が絡み合ったり、障害物で集積する。集積による応力集中が生じ、障害物近傍でき裂が発生、あるいは、転位線が亜結晶状に集まり、節に当たるところは転位密度が高くなり、ボイドが発生する。また図4.6で述べたように不純物や介在物との弾性率の差から空孔が発生するなど、大きな塑性変形による大量のボイドの発生が観察されている。 最大荷重点では、軸方向による荷重で大きな塑性変形が生じ、ボイドが軸方向に引き延ばされて変形し、ボイド間の材料も引き延ばされ、塑性変形(局部的なネッキング)で薄くなり、ボイドは連結し、き裂化する。直径方向は収縮し、このため、試験片にはくびれが生ずる。更にき裂先端の応力集中によりますますボイドは連結しやすくなり、き裂は成長する。き裂がある大きさに達すると45°方向にせん断破壊が生じ、破断する。 くびれが生ずる位置は試験片平行部の中央とは限らず、介在物や不純物が多く存在し、空孔が出来やすい断面に生じやすいと考えられる。 |

|||||||||||

図4.12 カップアンドコーンにおけるネッキングの発生 |

|||||||||||

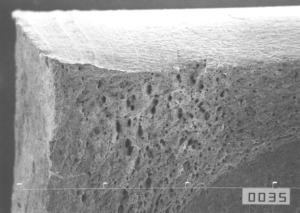

| ■ | 低サイクル疲労最終破断面のディンプル SS400 引張圧縮、塑性ひずみ制御、最後の1cycleで破断した破面。その他の白い部分は疲労破面。人工的な腐食孔が存在する場合。 |

||||||||||

|

|||||||||||

| ■ | フラクトグラフィ Fractography | ||||||||||

| このページでも、走査型電子顕微鏡の写真で破面の特徴を説明しています。破面観察による破壊の解析は、走査型電子顕微鏡の発展とその高倍率での観察と焦点深度が深いために、破面の微視的形態が詳細に観察可能になったことで格段の進歩が見られる。このような解析方法をフラクトグラフィ(Fractography)と呼んでいます。 破壊のメカニズムの解析の研究、破壊原因の推定などの有力な手段となっています。 |

|||||||||||