|

1.腐食の状況

腐食を生じたタンクは屋外に設置された古紙再生プラントタンクで,保温のため厚さ0.4 mmのSUS304ステンレス角波板でタンクの外面を覆う施工工事を平成3年4月30日に行った。タンクは,円筒形で,直径 7.7 m,高さ12.3 m の寸法である。平成3年5月9日にほぼタンク全体に赤錆が発生しているのが認められた。タンクは海岸から約350 m の距離に位置しており,塩分の影響を受ける可能性のある腐食環境と言える。さらに,施工後,降雨があった。

以下,腐食の原因を明らかにするために,タンクの腐食の様相を目視による観察と光学顕微鏡,走査型電子顕微鏡,X線マイクロアナライザー等によって詳細に調べ,実際の腐食環境と同様な環境で腐食試験を行い,原因を推定した。

1.1 腐食の様相

腐食は,ステンレス角波板の最も加工の激しい凹部分の底の折曲げ部に沿って赤錆をともなって生じていた。ステンレスの場合,炭素鋼と異なり,一般的にはこのようなタンクがおかれていた環境では腐食は受けないのが通例である。従って,材料自身の問題か,表面状態の問題か,ステンレスにとっては特別の劣悪な環境にあったかと考えるのが常識的な推察である。

1.2 加工にともなう傷

Fig.1は,腐食を受けたステンレス角波板の形状寸法である。この角波板は上下のローラーによって所定の形状に加工するものである。材料の延性と加工の形状寸法等を考慮して,最適な加工条件が必要とされるであろう。

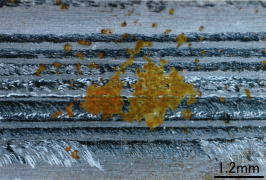

実際に腐食を受けたタンクの角波板の一部を切り取り,腐食の様相を調べた。Fig.2は赤錆を生じた部分の写真である。曲げ加工を受けた近傍に赤さびが発生している。Fig.3は電子顕微鏡写真であるが,圧延方向にほぼ平行な3領域に傷が見られる。その中間領域にも傷が存在する。Fig.3(b)は(a)の拡大写真であるが,傷の各部は円弧状の線条痕であり,加工時のステンレス板の変形状態から,圧延ローラーの厚さ方向において,内側から外側に向かう長さ 150μ程度の線条痕である。傷の形状が円弧状であること,周期性があることからローラーの回転によってできたと思われる。この線条痕の深さを表面粗さ計で測定した結果,最大高さ Rmax=9.033μm,平均粗さRa=1.160μmが得られた1)。ローラーにはかなりの鋭い凹凸があったと推測できる。Fig.4は他の加工機械で製作した角波板の同様な部分のものであるが線条痕は存在するが,腐食したものと比較すると深い円弧状の傷はほとんど生じていない。

Fig.1 ステンレス角波板の形状寸法

Fig.2(a)角波板に生じた赤さび Fig.2(b)赤さびの拡大図

Fig.3(a) 加工部の電子顕微鏡写真 Fig.3(b) (a)の拡大写真

Fig.4 未使用角波板の加工部の電子顕微鏡写真

1.3 異物の付着

ステンレス鋼の場合に,表面に異物が付着すると,付着物が接触している場所と他の場所では酸素濃度が異なるため,すきま腐食が進行することが知られている。

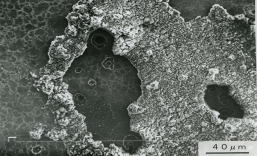

Fig.5は,腐食を生じた箇所の電子顕微鏡写真であるが,異物の付着とこれと同程度の大きさの穴が多い。未使用材もFig.6のように,腐食孔と思われる箇所が存在する。この場合は孔底にも結晶粒が観察される。しかし,腐食部に存在する穴は,サイズがかなり大きく,孔底は押しつぶされた状態である。また,付着物の頭は押しつぶされた状態のものが多く(Fig.7),酸化物はこの近傍に多い。この不着物の成分を調べるために,マイクロアナライザーで成分分析を行った。

成分分析は,腐食を受けていない領域で,あらかじめ,Fe,Cr,Ni 成分のX線強度を確認し,その後,付着物の成分分析を行った。

Fig.7(1),8(1),9(1)は付着物の線分析の結果であるが,Cr,Niの場合は,最初,ステンレスの地の部分で高く,付着物の境界部でX線強度は急激に減少し,他端の境界部で再び増加している。Feの場合は境界で谷があり増加している。従って,この付着物はステンレス鋼と異なり,Cr,Niは少なく,多くのFe成分を含むものであることがわかる。 Fig.7(2),8(2),9(2)は面分析の結果である。Feの場合は,付着物と思われる形状は確認できないが,Cr,Niの場合は,付着物の形状が黒く確認でき,付着物のCr,Niの成分の量が少ないことを示している。

Fig.5 腐食部の電子顕微鏡写真 Fig.6 未使用材の組織写真

Fig.7 変形した付着物

Fig.8(1)X線マイクロアナライザーによる Fig.9(1)X線マイクロアナライザーによる

線分析,Fe,5000CPS ×600 線分析,Cr,1000CPS ×600

Fig.8(2)X線マイクロアナライザーによる Fig.9(2)X線マイクロアナライザーによる

面分析Fe,5000CPS ×600 面分析,Cr,1000CPS ×600

Fig.10 (1)X線マイクロアナライザーによる Fig.10 (1)X線マイクロアナライザー

線分析Ni,5000CPS ×600 による面分析Ni,5000CPS

×600

2. 腐食試験

腐食を受けた試料を観察した結果,腐食に影響を及ぼしたと思われる要因は

(1).腐食環境として,降雨があったことと海岸に近いことから,塩分の影響

(2).強度に加工されたことによる折り曲げ部の残留応力

(3).傷による不動態皮膜の破壊の影響

(4).付着物の影響によるすきま腐食

などが考えられるので,腐食試験によってこれらの要因を1つ1つ分離して実験を行い,腐食に及ぼす要因を調べた。

2.1 実験方法

実験に用いた材料はいずれも板厚 0.4 mm のSUS304ステンレスである。実際に腐食を受けた使用材である角波板(使用材),未使用のステンレス板(未使用材A),角波板加工,未使用のもの(未使用材B)の3種類のステンレス板について腐食試験を行った。それらの材料から,30 mm×30 mm 程度の大きさのの試験片を切り出した。腐食液には,水道水と3%食塩水を用いた。

使用材の場合,腐食させた部位は,比較的変形を受けていない平坦部,強度の加工を受けた領域,実際に使用されたとき内面に相当する面で,ほとんど腐食は受けていない領域を選んだ。未使用材Aについては,実際の場合と同じ程度の折り曲げ加工,傷だけを有するもの,加工も傷も受けないものを用意した。未使用材Bについては,未加工部,強度の加工のものを用意した。また,前述の部位に,鉄粉を圧着した場合,付着させた場合のものを準備した。これらの条件で腐食試験を行った。付着物としては,SS41材を金鋸でひくことによって鉄粉を作成し,これを用いた。鉄粉をただ腐食部位にのせたものと圧着したものを準備し,鉄粉の圧着にはプレスを用いた。また,未使用材の折り曲げ加工は実際の角波板の角度とほぼ等しいようにした。

腐食試験は,同一条件の試験片を数枚用意し、それぞれの試験片に腐食液を数滴落とし,25℃の恒温槽の中に保存し,1日毎に1枚取り出し,赤錆が激しく観察不可能なため,試験片を超音波洗浄した後,光学顕微鏡と電子顕微鏡により観察した。そして残りの試験片は腐食試験を続行し,6日間行った。

2.2 腐食試験結果

(1).未使用材A,Bの腐食状況

傷無しの場合,水道水,3%食塩水のいずれの腐食液の場合も両材とも腐食は認められなかった。

傷ありの場合は,未使用材Aについて実験を行ったが,いずれの腐食液の場合に多少変色した。3%食塩水については,傷のめくれた部分に若干の酸化物と思われるものが観察された。しかし,孔食は観察されなかった。

鉄粉付着の場合は,水道水,3%食塩水のいずれの腐食液の場合も実験開始後1時間後には腐食液が変色し,1日後には赤錆が生じた。そして,時間の経過とともに赤錆は広がった。光学顕微鏡では付着物と孔食の区別は困難であるが,試料と平行にライティングした結果,腐食孔のようにみえる部分は付着物であり,鉄粉が酸化していることが判明した。

電子顕微鏡写真をFig.11に示した。超音波洗浄の後観察したため,鉄粉そのものは少ない。水道水の場合は,鉄粉が洗浄によって落ちたと思われる周辺には酸化物が残り,腐食孔は少ないが,中心には腐食孔が生じているものもある。3%食塩水の場合は,酸化物の広がりは水道水に比較して大きく,かなりの数の腐食孔が生じていた。

鉄粉圧着の場合は,鉄粉付着の場合と同じく鉄粉が酸化するが,超音波洗浄の際,鉄粉が脱落し,鉄粉が抜けた後と孔食との識別は困難であった。

折曲げ加工の場合は,平坦部と同様な様相を示し,未加工部との差異は確認できなかった。

Fig.11 未使用材の腐食写真 水道水,腐食時間 6日後

(2). 使用材,鉄粉付着の場合

使用材の場合は,比較的腐食の少ない裏面の強加工の部分を選んだ。この部分の初期状態の写真がFig.12である。表面とは異なる傷の様相がみられ,付着物は表面より少なく,ほとんど腐食はみられない。

水道水,3 %食塩水の場合,いずれも未使用材と同様,実験開始後1時間後には腐食液が変色し,1日後には赤錆が生じた。そして,時間の経過とともに赤錆は広がった。

Fig.13は加工部の電子顕微鏡写真であるが,酸化物がみられる。酸化物がドーナツ状をしており,中心部は周囲と同じような傷が残っていることから洗浄のため鉄粉本体がが抜け,酸化物だけ残った箇所と思われる。腐食孔は多少観察されたが,未使用材の場合より少なかった。また,水道水,3%食塩水の場合も腐食の様相に大差なかった。

Fig.12 使用材裏面の強加工部 Fig.13 使用材の腐食写真

3% 食塩水,腐食時間,6日後

3.腐食原因の推定 赤錆が生じた箇所には,他の加工したものと比較すると,円弧状の鋭い傷が圧延方向に沿って観察された。この傷は,角波板加工の変形過程を考えると,加工中に生じたものと思われる。傷はかなり鋭く,加工部付近に集中していることから,ローラーに凹凸部が存在し,凸部によって傷が生じたと推察される。

赤錆を生じた箇所には付着物と付着物が抜けたと思われる穴がかなり多く,付着物はつぶれるように変形しているものが多いことから,角波板を加工する以前か,加工中に混入し,後段のローラーによって押しつぶされたものと思われる。X線マイクロアナライザーで付着物を分析した結果,この付着物の組成は,Fe成分を含み、Ni,Crの成分が少なく,SUS304ステンレス鋼のものとは異なっていた。この付着物は何かと言うことであるが,X線マイクロアナライザーの分析だけでは判明しない。ローラーが加工以前は正常な状態であったと仮定すれば,加工部の傷の状態から判断して,ローラー間の距離など狭すぎてローラーの強度以上の圧縮力が作用した結果,ローラーが破損し,一部が欠落し,凹凸ができてこれが傷を与え,そして,欠落した部分が付着物として残ったと推定される。加工直後のローラーの表面状態,加工条件などの情報を得ることができれば,結論づけることできるであろう。

電子顕微鏡観察の結果,付着物と周辺に酸化物がみられ,腐食孔は観察されなかった。従って,実験の結果と施工後,降雨があったことを考えると,赤錆はこの付着物が酸化した結果生じたものと考えることができる。また,実験の場合は常に腐食液が存在した結果腐食孔が生じたが,一時的な降雨と考えると実際のタンクの腐食の程度が理解できる。

参考文献

1)青森県機械金属試験所:試験成績書機械1号

2)小山、八戸工業大学紀要,第13巻,pp.64-69(平成6年2月).

|

||||||||

| *平成3年八戸工業大学エネルギー工学科、岡和田学、松本勝弘君の卒業論文の一部です。 | ||||||||