1.はじめに

ホタテ貝殻の有効利用に関する研究の一つとして、高分子材料に強化材として複合させ、構造材料、機能性材料として応用することを試みた。

2.実験方法

試験片に用いた高分子材料はエポキシ樹脂を使用した。強化材はホタテ貝殻を用いた。ホタテ貝殻粒子は粉砕機で粉砕後,自動乳鉢機でさらに粉砕し,その後,20μmメッシュふるい付き湿式振とう機で選別し,乾燥させた。

試験片の形状・寸法を図1に示す。貝殻含有率は0,10,20,30 wt%であり,試験片の製作は,真空脱泡後金型に入れ、100℃で1時間加熱硬化した。この試験片を用いて引張試験とSEM観察を行った。

*エポキシ樹脂の選定は最初の段階であるので特に意味が無く、他の複合材の実験で使っていたものを使用した。

|

図1 試験片の形状・寸法

|

3.実験結果

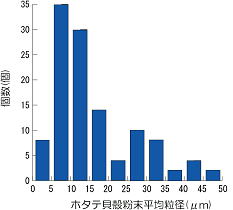

3.1 ホタテ貝殻粒子の粒度分布

ホタテ貝殻粒子の粒度分布を図2に示す。ホタテ貝殻の構造観察から,方解石の結晶は断面寸法が5μm程度,長さ200μmの針状結晶であるので,20μmのふるいを用いても,かなり長い結晶が含まれている。

|

図2 ホタテ貝殻粒子の粒度分布

|

|

|

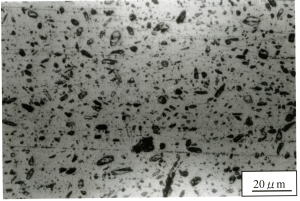

| (a) 試験片の光学顕微鏡写真 |

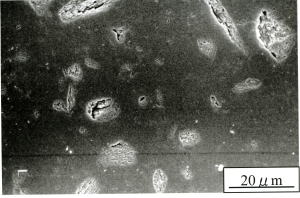

(b)試験片表面のSEM写真 |

図3 試験片の表面写真

|

3.2 引張試験

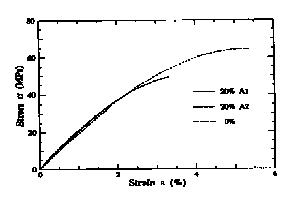

ホタテ貝殻を強化材とした複合材の応力−ひずみ曲線を図4に示す。ホタテ貝殻を含まない試験片のものよりも強度、伸び共に低い結果が得られた。

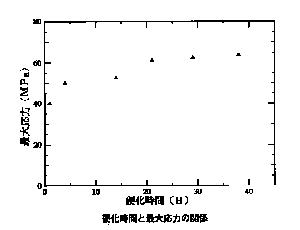

図5は硬化時間と破壊強度の関係を示したものであるが、40時間程度の硬化時間が必要である。 |

|

|

| 図4 応力−ひずみ曲線 |

図5 硬化時間と破壊強度の関係 |

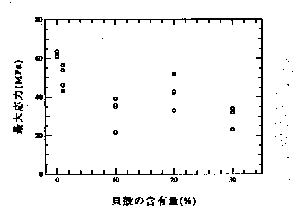

図6 貝殻含有率と破壊強度 |

|

|

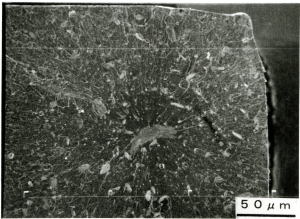

| (a) |

(b) |

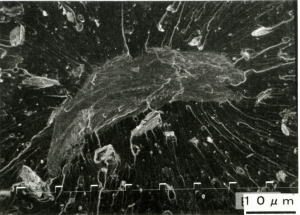

図7 引張破面写真

|

図6は貝殻含有率と破壊強度の関係を示した。いずれもばらつきが大きい。

図7は試験片表面のSEM写真であるが、貝殻と母材の接着性は余り良くないことが分かる。これらが強度のばらつきの原因と思われる。図8は引張破面写真であるが比較的接着性がよいが、この部分から破壊が開始した様相を示している。

4.まとめ

エポキシ中での貝殻の分散の状況、母材との接着性などの基礎的データを得るための基礎的実験を行った。ホタテ貝殻を利用した複合材料の研究においては、粒子の最適大きさ、分散、接着性などの基礎的データを得ることと、より貝殻にマッチした母材の選定が達成されれば、廃棄物の再利用の観点からも有効な新材料の開発が期待できる。

今回の実験では、エポキシ樹脂に粉砕機と自動乳鉢、自動ふるい振とう機を用いて作製した20μm程度のホタテ貝殻粒子を複合させ、含有量と強度との関係、破壊の様相を調べた。エポキシ単体の強度よりも複合材の強度は低下する結果(20〜50MPa)が得られたが(図4、6)、機能性材料として使用すれば、実用の範囲では問題はない。また、ビスフェノールA型エポキシ樹脂は、環境の面から問題のある材料であり、母材の樹脂を選定する必要がある。そのため、乳酸系生分解性材料を母材に用い、ホタテ貝殻焼成粉末を複合させた板状の複合材料を試験的に製作したが、乳酸系生分解性材料は、ホタテ貝殻焼成粉末により、加水分解され成型できなかった。

また、ホルムアルデヒド測定器により、ホタテ貝殻焼成粉末によるホルムアルデヒド軽減効果を調べた結果、10分間の試験で、ホルムアルデヒド濃度が1ppmから0.016ppmに軽減する結果を得ている。今後、ホタテ貝殻焼成粉末と相性の良い高分子材料を見つけ、複合材料を開発することにより、抗菌、消臭、化学物質軽減等の機能を有する材料の開発が期待できる。

|

| |

*その後の研究で、ホタテ貝殻を高温焼成したホタテ貝殻セラミックスを複合させ、機能を有する複合材の開発を試みたが、ホタテ貝殻セラミックスの高アルカリ性により、加水分解され、強度が得られなかった材料が多い。母材がかなり限定されることが判明した。強度が得られた高分子材料との複合材料の場合、実用化段階において、ペレットの製造段階でホタテ貝殻セラミックスが樹脂に包まれ、空気接触がないため機能が十分発揮されず、新たな技術開発が必要とされている。

|

| *この実験は、八戸工業大学エネルギー工学科、七戸雅美、福田敬君の平成12年度卒業論文の一部です。 |

|