| SS400材の疲労き裂伝播特性 昭和55年 | ||||

| 小 山 信 次 | ||||

| 1.はじめに | ||||

| プラントや構造物においてSCCの問題は多く発生している。腐食環境で使用される場合、材料の経年変化による強度劣化を研究し、寿命を推定する必要がある。 ここでは、構造材料であるSS400材の基礎的なデータを得るため、通常の環境下での疲労き裂伝播特性を調べた。 |

||||

| 2.実験方法 | ||||

| 市販のSS400材から試験片の軸方向と圧延方向が一致するように図1の形状寸法に切り出した。中央に長さ2mmのスリットを付けた。 | ||||

|

||||

| 疲労き裂の長さを測定するためにスリット先端領域をエメリーペーパーで研磨後、アルミナ研磨剤でバフ研磨を行い、鏡面に仕上げた。疲労き裂長さの測定は、0.001mmの精度を有するディジタルロータリーエンコーダ付き遊尺顕微鏡にて行った。疲労試験は5トンの容量の油圧サーボ式疲労試験機で15Hzの繰り返し速度で行い、き裂発生後、1000サイクルごとにき裂長さを測定した。 図1の試験片の場合応力拡大係数ΔKは平均応力σa, き裂長さa、板幅Wとしたとき次式で与えられている。 |

||||

ここに、平均応力σa, き裂長さa、板幅W ここに、平均応力σa, き裂長さa、板幅W |

||||

| き裂伝播速度の計算は表1に従い、表2に応力振幅を示す。平均応力はいずれも、σmean=13.3kgf/mm2である。 |

||||

|

||||

| 3.結果及び考察 | ||||

| 3.1 き裂伝播曲線 | ||||

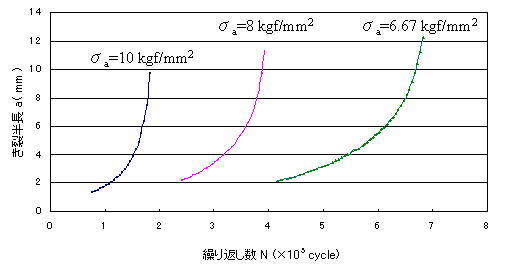

| それぞれの応力振幅における繰り返し数とき裂半長の結果を図3に示した。応力振幅が大きいほど、き裂発生までの繰り返し数は小さく、伝播期間も短い。 | ||||

図3 き裂伝播曲線 |

||||

| 図4にσa=10.0 kgf/mm2の場合、き裂伝播曲線の拡大図を示した。データ間隔はN=1,000 cycleであるが、矢印の部分に、き列が成長停止する潜伏期間(き裂成長のための準備期間)の様相が見られる。さらにき裂長さ測定間隔を短くすれば傾向がはっきりすると思われる。 | ||||

図4 き裂伝播曲線 σa=10.0 kgf/mm2 |

||||

| 図5〜7に応力拡大係数ΔKとき裂伝播速度da/dNの関係を示した。いずれの場合も両対数で直線の傾向を示し、次の式が成り立つと思われる。 | ||||

| |

||||

図5 ΔK - da/dN曲線 σa=10.0 kgf/mm2 |

||||

図6 ΔK - da/dN曲線 σa=8.00 kgf/mm2 |

||||

図7 ΔK - da/dN曲線 σa=6.67 kgf/mm2 |

||||

| 実験で得られた上式の材料定数m, Cを表3に示した。 | ||||

表3 材料定数 m, C |

||||

| 3.2 疲労破面 | ||||

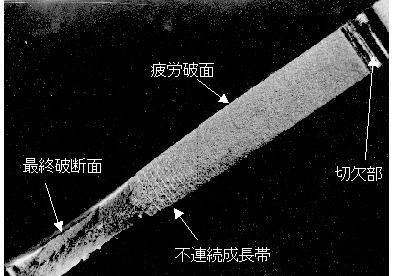

| 図8に疲労破面を示す。比較的平滑な破面と凹凸の激しい最終破面が見られる。疲労破面は板厚の変化が無くほとんど大きな塑性変形していないことがわかる。 拡大写真を図9に示す。右上部は切欠き部で,続く,わずかであるが初期き裂の傾いた面,疲労破面特有の平滑な破面が観察され,この領域の破面には筋状の不連続成長帯が観察される。最終破断部は延性破面で,最後の1サイクルの引張りによって,破断し,引張り試験の破面と同様な板の場合のカップアンドコーンを示し,疲労破面とは全く様相が異なる。疲労破面と比較すると肉眼でも黒ずんで見える。 |

||||

|

||||

図9 疲労破面SS400材、右上、中央切り欠き、左下 延性破面 |

||||

| 4.まとめ | ||||

| 応力振幅が大きいほど、き裂発生までの繰り返し数は小さく、伝播期間も短い。従来の鋼材の結果と同様な傾向が得られた。 き裂成長曲線において、潜伏期間と思われるき裂成長期間が見られた。 応力拡大係数と疲労き裂伝播速度の間に指数関係が得られた。 |

||||

|

||||