|

1.緒言

従来から,環境の影響を受けて生ずる金属材料の破壊の研究が数多くなされている。多くの場合,実験室的参照環境のもとで材料の強度劣化や破壊過程が調べられている。しかし,一般に実用部材のSCCに起因すると思われる事故はきわめて長期間の稼働の際に生じている場合が多い。1)例えば,石油タンクの調査結果によれば,長期間の稼働状態で使用されたタンクのほとんどは種々の力学的因子の作用のもとで腐食を受けていると報告している2)。そして,これが石油タンク破損事故の原因の一つとなっていることが少なくない。

石油タンクの場合,側板とアニュラー板の隅肉溶接継ぎ手近傍は通常の使用状態においても降伏応力に近い応力が発生し3),また油の受け入れ,払い出しなどの際には繰り返しのかなり高い応力を受け,また長期間使用による不等沈下の場合は局部的大応力が発生し,更に地震による荷重は一層過酷なものとなっている。これらの力学的因子と腐食などの電気化学的因子の相乗効果により,タンクを構成する部材の強度は時間の経過とともに変化している。従って,比較的腐食性の強い環境にあるその他の構造物においてもその部材の強度は経年変化していると考えねばならない4)。

現在,消防法では,これらの原因による事故を未然に防止するために,大型のタンクについては,5年に一回のタンク解放検査が義務づけられ*1,超音波厚さ計によるタンク底板,アニュラー板の板厚を測定し,板厚が規定量以下のものに対してはなんらかの補修を行っている。しかし,腐食によるアニュラー,底板の強度劣化を板厚の減少のみで判断することは不十分と思われる。

そこで,ここでは実際に石油タンク底板として長期間使用され,腐食を受け,解放点検時に切り取った鋼板(SS-41) を用い,腐食の様相,度合と強度劣化を関連づけることを目的として,腐食の様相と静的引張特性,底サイクル疲労特性を調べ,未使用材のそれらと比較し,腐食材の強度劣化を調べたものである。

2.実験方法

2.1 供試材および実験方法

実験に用いた材料は,石油タンク解放点検時に切り取った公称板厚 6 mmの内面,外面腐食のいずれか一方を受けた石油タンク底板と同一板厚の未使用材で,いずれも SS-41材である。腐食材を採取したタンクの仕様をTable 1に示す。また,これらの化学成分を Table 2 に,機械的性質をTable 3に示した。Mは未使用材のSS-41である。

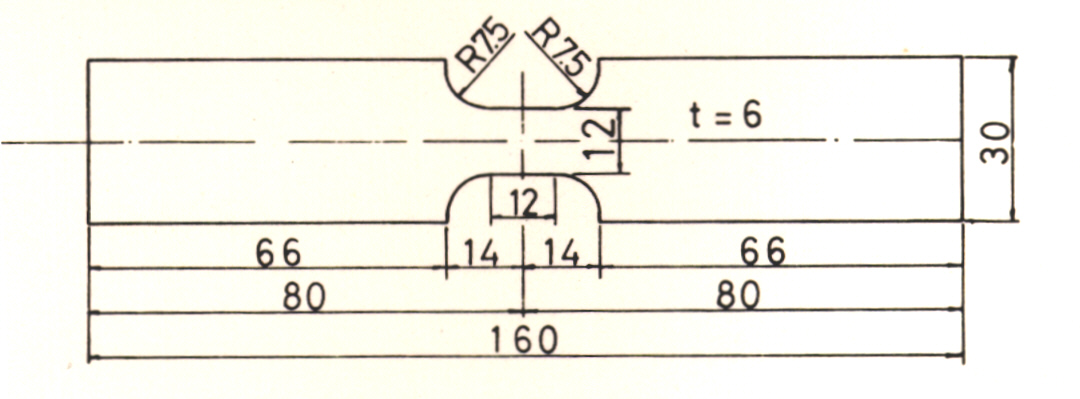

これらの供試材から試験片の軸方向と圧延方向が一致するように切り出し,Fig.1に示すような形状,寸法に加工し引張試験,低サイクル疲労試験に用いた。その後,表面に固着した酸化物の層を除去するためにクエン酸アンモニウムの10%水溶液中にて煮沸処理を2,3度行った。

Table 1 タンクの仕様

|

||||||||||||||||

Table 2 化学成分  Table 3 機械的性質  |

||||||||||||||||

| 試験片KA1〜KA6はタンクA、 KA8〜KA13はタンクB、KA14〜KA23はCより採取した。 |

||||||||||||||||

| Fig.1 試験片形状および寸法  |

||||||||||||||||

|

2.1 肉厚測定

いずれの試験片も内面か外面腐食かいずれか一方を受けたもので試験片の片面はほとんど腐食を受けていないものであったので,測定領域の腐食していない面に厚さ3 mm のアクリル板を貼り,減肉量を測定する際に腐食していない面の表面の傷等による凹凸の影響が入るのを防いだ。

肉厚測定は先端部15°、読み取り精度0.01 mm のポイントマイクロメーターを使用した。厚さ測定箇所は低サイクル疲労試験による結果との関連を調べるために,Fig.1 の試験片の平行部領域である。測定領域の大きさは,10 mm ×10 mmであり,肉厚測定点の位置は1mm間隔の格子点に相当する所で,合計100点である。また,測定点の数による減肉分布への影響を調べるための測定に用いた板の大きさは 30 mm × 30 mm でタンクDのものを用いた。

2.3 腐食孔の直径,深さの測定

腐食孔の直径と深さの測定には遊尺顕微鏡を用いた。直径の測定の読み取り精度は 0.001 mm であり,深さの測定は腐食孔の縁と腐食孔底のそれぞれに焦点を合わせたときの鏡筒の位置の差から求めた。この読み取り精度は,0.01 mm である。

2.4 引張試験および疲労試験

引張試験は容量155 KNのネジ式引張試験機を用い,0.2 mm/min.の定ひずみ速度のもとで行った。低サイクル疲労試験は容量±49

KN の電気油圧サーボ式疲労試験機を用い,差動変圧器からなる変位計によつて軸方向ひずみを引張圧縮完全両振りになるように制御し,波形は三角波で約5サイクル/分の繰り返し速度で行った。腐食孔の観察と疲労破面の観察には光学顕微鏡と走査型電子顕微鏡を用いた。

3.実験結果および考察

3.1 腐食の様相

低サイクル疲労強度劣化の実験に使用するために特に,平行部領域に典型的な腐食状態が存在するように採取した。典型的な腐食形態は

に分類される。

|

||||||||||||||||

|

||||||||||||||||

|

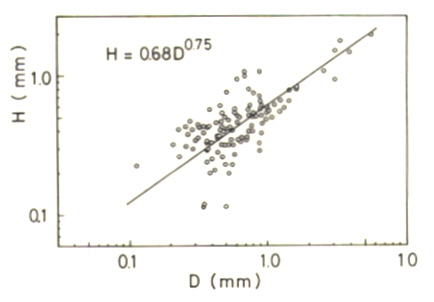

試験片ゲージ部領域はわずかな量の全面腐食と孔食からなっている。また,孔食は顕微鏡的尺度の小さな孔食から数mm程度の大きな孔食が存在する。単独に存在する孔食は上からみると縁は円形に近く,また,断面も半円状のものが多い。孔食の密度が高い部分 では孔食の結合が起こり必ずしも円形のものとはならない。典型的なものを Fig.2 (a),(b)に示した。大きな孔食の多くは孔食底に酸化物等が付着し,酸化物の皮膜が破壊し,その部分から更に腐食が進行したと思われる段状の孔食が観察された。孔食は他の孔食との連結が生じなければ孔食は深さと直径を増しながら成長すると考えられるので,単独に存在する孔食の直径方向と深さ方向の成長速度の比は,孔食の直径と深さの比に等しいと予想される。そこで,孔食直径と深さの関係を求めるためにタンクDの供試材について単独に存在する孔食の直径と深さを測定した。Fig.3 はその結果である。ばらつきは大きいが最小自乗法で整理すると孔食径Dと深さHの間には

H = 0.68・D0.75

なる実験式が得られた。少なくとも,直径が 0.05 〜 0.5 mm の範囲で,直径の大きい孔食ほど深い傾向にあることがわかる。

|

||||||||||||||||

Fig.3 孔食径Dと深さHの関係 |

||||||||||||||||

| 3.2 腐食による減肉量の分布

腐食面の凹凸状態を肉厚測定値のサンプリング度数分布で表す方法は,局部的な腐食面の形態を良く表すことができるばかりでなく,実際の石油タンク底板等の腐食の進行状況を把握するのにも有効な手段となっている5),6)。ここでも同様な方法を用いて試験片ゲージ部領域の腐食の状態を肉厚測定から得られたサンプリング度数分布図で表し,この図を用いて,この領域の腐食の程度やき裂発生位置における腐食量等をチェックした。

試験片ゲージ部領域の腐食の状態を肉厚測定に先立ち,適切な総サンプル数を選ぶために,総サンプル数(あるいはサンプリング面積)と分布形状の関係を調べた。サンプリング面積は 20 mm × 20 mm で,測定点は1 mm 間隔の格子点に相当する位置で Fig.4に示した。サンプリング総数が49個の場合はAの位置,100個はBの位置,200個は(B+C)の位置,400個の場合は(A+B+C+D)の位置で測定した。 Fig.5 に測定結果を示した。分布状態は総サンプル数によらず同様な傾向を示している。この結果から試験片表面の凹凸状態はこの程度のサンプリング数でもかなり良くその状態を表すことができる。

そこで,試験片ゲージ部領域の肉厚測定では,各試験片とも測定間隔点0.1 mm,測定点数 100点であり,減肉量は全ての試験片の測定値の最大板厚から各測定板厚を減じた量で示した。このことは,最大板厚が初期状態であると仮定したもので,初期板厚の凹凸の影響と全面腐食を含むため必ずしも腐食量を表してはいない。代表的な源肉量の度数分布をFig.6 に示した。未使用材の結果は,0.1 mm 以内にあることから,初期板厚のばらつきは高々 0.1 mm 程度であることがわかる。従って,KA1ーKA23 の腐食材の場合も腐食を生ずる以前にこの程度の凹凸が存在していたと考えるのが妥当である。そこで,腐食による減肉量は 0.1 mm 間隔に区分してサンプリングを行った。 測定の結果,最大板厚測定値Hmax.= 0.670 mm ,最小板厚測定値Hmin.=4.479 mm であるから,最大腐食量は 2.191 mm である。また,度数分布をみると,ほとんどの試験片において最初に現れる山が0.4 mm 以上の区間であることから,この供試材が 0.4 mm 程度の全面腐食を受けていると思われる。 |

||||||||||||||||

Fig.4 サンプリング点位置 |

||||||||||||||||

Fig.5 サンプリング度数分布 |

||||||||||||||||

Fig.6 腐食程度が異なる試験片の典型的な度数分布の形状 |

||||||||||||||||

|

Fig.6 は未使用材も含めて,外観上腐食程度が異なる試験片について典型的な度数分布の形状を比較したものである。腐食量の平均値が原点から離れる程,山の高さは低下し,分布は広く分散してゆくことがわかる。

3.3 静的引張特性

Table 3 は腐食材であるA,B,C材と未使用材であるM材の引張特性を比較したものであるがほぼ同程度の値であり,A,B,C材の降伏応力,引張強さについても腐食による強度劣化はほとんどないと言える。いずれの 腐食材も試験片ゲージ部断面積に比べて腐食による断面積減少量は小さい。

Table 4 ひずみ負荷条件 タンクC

|

||||||||||||||||

|

次ぎに,引張荷重の増大と共に,孔食がどのような挙動を示すかC材を用いて調べてみた。いずれの試験片(C−1−4)も酸化物は除去しなかった。 Table 4 に示すような大きさのひずみをそれぞれの試験片(C−1ー3)に負荷後,除荷し,孔食の断面を光学顕微鏡により割れの有無を調べるために観察した。孔食は軸方向に長円形に変形するが,いずれの場合も孔食底近傍における割れの発生は認められなかった。試験片C−4については,負荷ひずみの増大と共に孔食底でどの様な変化が生ずるかSEM観察しながら調べた。その結果,降伏後のひずみ(e= 2.2 %) で孔食底の最深部に割れが発生し(Fig.7の写真 ),ひずみ硬化が進むに連れて割れが拡大し,最大荷重点付近では腐食生成物が剥離し,孔食底の様相は原形をとどめないものになる。前述の 86.3 %程度のひずみでは孔食断面には割れが認められないことからすると,この割れは母材自体の割れではなく腐食生成物の皮膜の割れである。破断面はディンプルパターンを呈しており,孔食近傍には脆性的な特徴は認められなかった。 静的引張によって割れが認められないことから考察して,孔食による切欠効果は静的荷重の場合,無視できるものであることを示している。しかし,実際のタンク稼働の際,降伏応力に近い応力が接合分付近に発生することを考えるば,腐食生成物皮膜の破壊によって一層腐食が進行することになる。 |

||||||||||||||||

Fig.7 孔食底の腐食生成物の皮膜の割れ |

||||||||||||||||

|

3.4 腐食材の低サイクル疲労特性

石油タンクのT型溶接部付近の応力解析の結果,降伏応力に近い大きな応力が発生する。石油の受け払いの際には,この応力が繰り返し負荷されるので,低サイクル疲労の場合に相当する。そこで,腐食を受けた種々のタンク底板より切り出した試料から,試験片を作成し,引張圧縮の完全両振りのひずみ制御の低サイクル疲労試験を行った。

未使用材も腐食材も最初の数サイクルは繰り返しひずみ硬化を示し、その後なんかし、再び硬化の後、飽和の状態に至る繰り返しひずみ硬化軟化特性を示す。いずれの材料においても、繰り返し応力−ひずみの関係は、Fig.8に示すように

に従う。ここに、βは繰り返しひずみ硬化指数、σ0 は繰り返し強度係数である。実験で得られたβとσ0 をTable.5に示す。未使用材も腐食材も同程度の値であり、繰り返しひずみ硬化特性に及ぼす腐食の影響はないといえる。

|

||||||||||||||||

|

||||||||||||||||

|

疲労寿命Nfと塑性ひずみ幅Δεp の関係をFig.9 に示した。図中のMは未使用材のものである。いずれも,低サイク疲労の場合の実験式である,Manson - Coffinの式 ここに, Δεp 塑性ひずみ,Nf 寿命 ,C,α 材料定数

で表される。また,各タンク材の場合も未使用材と比較するとかなり低サイクル疲労強度劣化が生じていることがわかる。

|

||||||||||||||||

Fig.9 疲労寿命Nfと塑性ひずみ幅Δεp の関係 |

||||||||||||||||

|

Fig.10は,腐食材のばらつきの原因を調べるために同一制御塑性ひずみ幅Δεp = 0.022 のもとで,20倍程度のルーペで観察できる程度の大きさの疲労き裂が発生する繰り返し数Ncと疲労寿命Nfに及ぼす最大孔食深さHmaxの影響を調べたものである。疲労き裂はかなり初期に発生し,未使用材と比較するといずれの腐食材も,かなり強度劣化を生じていることが解る。ヒストグラムから得られるランクの平均値や標準偏差と寿命との関係を調べたが,明確な傾向は得られなかった。データ量が少ないことと,離れて位置する同程度の腐食孔が2個以上試験片平行部領域に存在するときは,両方の腐食孔からき裂が発生し,応力が緩和することと,腐食孔が試験片の軸方向に垂直な同一断面上にない場合,両者のき裂が連結するのにかなりの伝播期間を要することから寿命は単独の場合に比較して長くなることなどに原因すると思われる。

以上のように,静的引張特性に対してはほとんど影響を与えなかった腐食孔の切欠き効果が低サイクル疲労の場合には著しく影響し,疲労の比較的初期にき裂が発生し,低サイクル疲労強度を低下させることが解る。

|

||||||||||||||||

|

||||||||||||||||

|

3.5 疲労破面観察

前述のようにルーペで観察できる程度の大きさの疲労き裂は寿命のかなり早い時期に腐食孔底より発生する。き裂発生直後の写真をFig.11に示した。また,数個の腐食孔がある場合は,各々の孔食底よりき裂が発生し連結して最終破断にいたっている(Fig.12)。Fig.13は,未使用材の場合のき裂発生直後の写真であるが,繰り返しとともに多くの extrusion,intrusion が出現し,成長し,その後,数多くの微視き裂が発生する。寿命の大部分はこの過程に費やされ,試験片の縁より発生したものが主き裂となって進展し最終破断に至っている。Fig.14は,腐食材の巨視的疲労破面であるが,かなり凹凸が激しく,その方向はラミネーションの方向と一致する傾向が認められる。一方,未使用材の破面は比較的平滑であり(Fig.15),腐食材,未使用材ともき裂伝播の最終段階に近い領域に,き裂伝播の方向と対応すると思われる縞模様が観察された。

両振りの引張圧縮ひずみ制御の低サイクル疲労試験の場合,微視的にはつぶれ面が多く,フラクトグラフィ的情報は得にくいが,SEM観察の結果,破面にはストライエーション(Fig.16),タイヤートラックなどの疲労特有のパターンが観察された。また,腐食材,未使用材ともかなり多くの直線的なラミネーションの方向にサブクラックが認められた。

|

||||||||||||||||

|

||||||||||||||||

| 4.まとめ

石油タンクの腐食の実体調査により概要が明らかになってきてはいる。石油タンクの漏洩防止と経済的な運用のために,腐食挙動は今後いっそう明確にされる必要がある。

石油タンク解放点検時に,ある規定量以上の腐食を受けた場合には,その箇所の補修が義務づけられている。この補修は,時間的にも経済的にも問題であり,また,腐食の様相は,必ずしも最大腐食量によって表現されるものではないことに注意すべきであり,かなり安全を見込んで判断しているのではないかと言うことも考えられるが,一方,逆の場合も予想される。そこで,残存寿命を正確に予測し,より安全で,正確な判断基準を得ることを最終目標として,腐食状態を詳しく把握することなどの基礎的なことを調べることから研究をスタートとした。

石油タンクを構成する鋼材の腐食に関する研究は多いが,構造物としての石油タンクの腐食挙動については,実際の環境を取り入れた研究は少ない。

参考文献

1)亀井、中久喜:消防輯報,No.30(1977),15.

2)亀井:消防輯報,No.31(1977),17.

3)亀井、中久喜:消防輯報,No.31(1977),10.

4)小山,亀井:日本機械学会講演論文集,No.802-2(1980),146.

5)亀井、三村:安全工学,Vol.17(1978),270.

6)亀井:ケミカルエンジニァリング,Vol.25,No.3(1980),193.

7)小山、八戸工業大学紀要、第8号、平成元年2月、130.

|

||||||||||||||||

| *昭和54年八戸工業大学機械系工学科、今泉仁、鈴木和彦、西岡邦夫、梅内秀和、小笠原功、田中一哉君の卒業論文の一部です。 | ||||||||||||||||

| *昭和55年八戸工業大学機械系工学科、石川英彦、鈴木信男、高橋良明君の卒業論文の一部です。 |