�}�P �����v�^�����Ђ̒��a�ψʐ��� |

�ޗ��̋��x�Ɣj��g�b�v�y�[�W>��T�C�N����J�Ƃ́H

��T�C�N����J�Ƃ́H

| �@�Y���ό`��^����悤�ȑ傫�ȌJ��Ԃ��d����p�������ꍇ�A10,000 cycle �ȉ��̌J��Ԃ����Ŕ�J�j�邱�Ƃ���A��T�C�N����J(low cycle fatigue) �ƌĂсA����ɑ��āA�~�����͂��Ⴂ�J��Ԃ��d����p�������ꍇ�����T�C�N����J(High cycle fatigue)�ƌ����B��ʂɁA��J�Ƃ����ꍇ�́A�����̒������T�C�N����J���w���ꍇ�������B��T�C�N����J�����ɂ��A���p�I�Ȓ�T�C�N����J�����̑��A�ȉ��̂悤�Ɏ������邱�Ƃɂ��A�d�v�ȏ������B |

�@�Y���ό`��^����悤�ȉd��^����̂ŁA���͂ƂЂ��݂̊Ԃɂ̓t�b�N�̖@���͐��������A���䂷��ʂ͉d�ł͂Ȃ�(���T�C�N����J�̏ꍇ�͌J��Ԃ��̈��d�U���𐧌�)�A�������k�̕ψʐ���̎����ł���B |

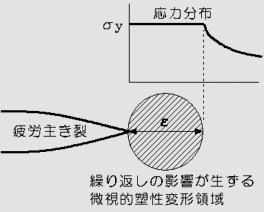

�@�����Ђ͍�����h�����ߍ����v�^�A�ŏ����a���̈������k�ψ� �}��d�A���ʓI�ɂ́A�������k�Y���Ђ��� �}����p�𐧌䂵�Ă��邱�ƂɂȂ�B |

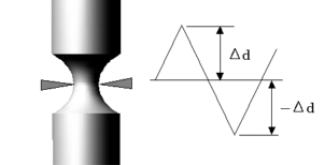

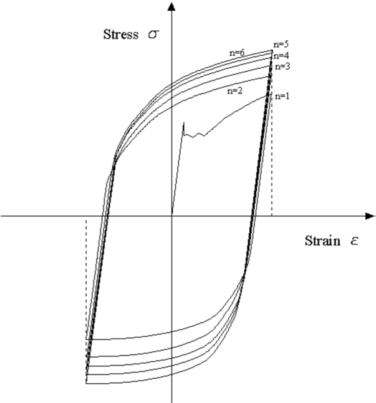

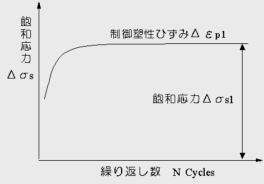

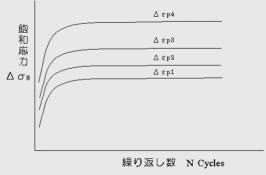

| �@����傫���̈������k�Y���Ђ��� �}����p�P�ɂČJ��Ԃ������ɁA���̂Ђ��݂��ێ����邽�߂ɕK�v�ȉd�A���͂́A�J��Ԃ��Ђ��ݍd��(Cyclic strain hardening)�̂��߁A�J��Ԃ��Ƌ��ɏ㏸���A�J��Ԃ����Ƌ��ɕω�����q�X�e���V�X���[�v�͐}�P�̂悤�ɕω�����B�Ђ��ݍd���̂��߁A�����A���k�̐���Ђ��ݒl�ɂ����鉞�͒l�͏㏸�@����B���̂Ƃ��̉��͂ƌJ��Ԃ����Ƃ̊W�͐}�Q�̂悤�ɁA���̌�A�O�a����B���̂Ƃ��̉��͂�O�a���̓���s�P�ƒ�`����(�}3)�B |

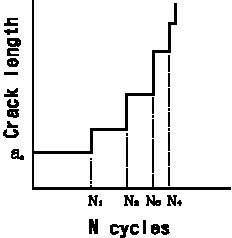

�}�P �����v�^�����Ђ̒��a�ψʐ��� |

�}�Q �������k�ψʐ���̃q�X�e���V�X���[�v |

�}�R �J��Ԃ����Ƌ��ɕω����鉞�͂̕ω��ƖO�a |

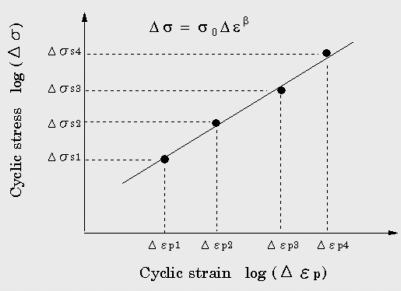

| �@���̈������k�Y���Ђ��� �}����p �̑傫�����}����p1 �A �}����p�Q �A�}����p�R �A�}����p�S ����@�̂悤�ɕς��Ď������A�Ή�����O�a���̓���s1�A����s2�A����s3 �A����s4 ���������߂�(�}4)�B |

| �@����Y���Ђ��݃���p �ƖO�a���̓���s �̊W���A�}5�̂悤�ɗ��ΐ��ŕ\���ƒ����ɂ̂�B |

��o : �ޗ��萔�@�@�@��: �J��Ԃ��Ђ��ݍd���w�� Cyclic strain hardening factor |

�@���̎����J��Ԃ����́|�Ђ��݂̊W(Cyclic stress-strain realation) �ƌ����B�ÓI�d�̏ꍇ�́A�P�����������œ����鉞�́|�Ђ��Ȑ����瓾���鉞�͂ƂЂ��݂̊W�ł悢���A�ϓ�����d�̏ꍇ�́A�Y���̈撆�̉��́|�Ђ��݂̊W���́A�Ђ��ݍd�����I�������i�K�ł͏㎮�ŕ\�����Ƃ��ł���B |

|

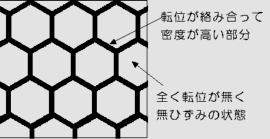

|

�}4�@�J��Ԃ��Ђ��ݍd�� |

�}5�@�J��Ԃ����́|�Ђ��݊W |

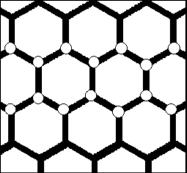

�@��T�C�N����J�ł́A�Ђ��ݍd���̌��ۂ́A�قځA�È����̏ꍇ�Ɠ��l�ł��邪�A�ŏI�i�K(�O�a�i�K)�ɂ����āA��ʂɔ��������]�ʂ��A���~�N�����̑傫���̖Ԗڏ�́@�Ԏ��ɑ������镔���ɓ]�ʂ����ԁB���ꂪ�����̌����̂悤�Ɍ����邱�Ƃ���A������(sub-structure)�ƌ����B���������͖��Ђ��݂̏�Ԃł���B�J��Ԃ��̑Y���Ђ��݂ɂ��A�]�ʂ��Ato-and-fro���A�G�l���M�[��Ԃ̍����]�ʓ��m�����̂悤�ɕ������S�̂Ƃ��ĒႢ�G�l���M�[��ԂɂȂ錋�ʂƎv����B�È����̑Y���ό`�ɂ����Ă��A���l�̈������������邪�A�J��Ԃ��Y���ό`�̏ꍇ�́A�������̌`�Ԃ���薾�ĂɌ����B |

| �@�j��́A�]�ʖ��x�ƕό`���ł��������������̐ߓ_����E(void)�������A���ꂪ�����A�A���A��J�����邱�Ƃɂ�萶���� |

�}6 �O�a��Ԃɂ����鈟�����̌`�� |

�}7 �������ɋ�E������ |

(a)���ׂ�����Ђ��ݍd�� |

(b)�Ђ��ݍd���O�a�������� |

(c)��E(Void)���� |

(d)��E�����A�A�������� |

| �}8�@������[�̔����̈���A�J��Ԃ��̉d�ɂ��g�D�ω� | |

�}9�@��J������[���̑Y���ό`�̈�

| �� | ���T�C�N����J�ɂ����邫���`�d�̗l�� |

| �@�ȏ�́A��T�C�N����J�����̋����I�W�����������A���T�C�N����J�ɂ������J������[�̋Ǐ��I�̈�ł́A���͏W���̂��ߍ~�����͈ȏ�ɂȂ錋�ʁA�Y���ό`�A�Ђ��ݍd���A��E�̔����A�A���A�傫��̐����̉ߒ����o�āA�s�A���I�Ȃ���̐����������B���̑Y���̈�ɂ����āA��T�C�N����J�Ɠ��l�Ȍ��ۂ������Ă��邱�Ƃ��������Ă���A���T�C�N����J�ɂ������J�����`�d�̗��_�ɂ����āA������[�̋Ǐ��I�̈�ł̑g�D�ω��̗l���Ƃ��Ē�T�C�N����J�œ���ꂽ��K�p����Ă���B |

|

| �� | ��J�傫����[�����Y���ό`�̈���̌��� |

| �E������[�̔����̈�A�J��Ԃ��̉d�ɂ��g�D�ω���������Y���ό`�̈悪�`�������B �E��J�傫����J��Ԃ�����ɁA����ʂ����`�d����s�A���ߒ� �@�@�O��̂����`�d������ �@�A������[�̈�ɉ��͏W���ɂ��A�Y���ό`�̈�̌`���A�傫���� �@�B�J��Ԃ��̂Ђ��ݍd�� �@�C�J��Ԃ��̂Ђ��ݍd�������A�Ȍ�̌J��Ԃ��ɂ��A�]�ʂ͖Ԗڏ�ɗ��ݍ����A �@�@�������@(sub structure)�`�� �@�D���x�̑Y���ό`���Ă���߂̉ӏ��ɋ�E�`���A�����A�A�� �@�E�傫�Â��������A�����`�d�������A���̂����`�d�̂��߂̏������Ԃɓ��� |

��J����̓`�d�ߒ�

| �@ |

�@�@

|

|

��������c |

| (1). |

�Y���ό`�̈�̌`���Ƃ��ׂ�̔���

|

|

��������c |

| (2). |

�]�ʖ�(Substructure)�̌`��

|

|

��������c |

| (3). |

��E(void)�̔���

|

|

��������c |

| (4). |

��E(void)�̘A���A����

�@�@(micro-crack) |

|

��������c |

| (5). |

�傫���micro-crack�̘A���A�Â�������͐���

|

|

�������� c+�� |

| (6) |

�V���ȑY���ό`�̈�̌`���A �ȍ~�A���l�Ȃ��Ƃ��J��Ԃ��Đi�W

|

|

�������� c+�� |

�}10�@��J����̕s�A������

|

�@�}11�̂悤�ɁA����͕s�A���I�ɐ������邱�Ƃ��ȏ�ɂ������ł���B��������̂��߂̏������Ԃ��}10�̖͎��}�Ɏ����A�Y���ό`�A�J��Ԃ��Ђ����ʁA�������@(sub

structure)�`���A��E�`���A�����A�A���A���A�傫��Ƃ̘A���̉ߒ��ł���B |

�}11�@��J�����`�d�̕s�A����

| �� | �c��Ȕ�J�Ɋւ��錤���_��������ɂ�������炸�A��J�̌��ۂ�I�ɐ����ł��闝�_�͖��炩�ɂ���Ă��Ȃ��B |

| �� | ��J�j���h�����Ƃ́A�e������p�����[�^�������A����̂ŁA�q��@�Ȃǂ́A�����`�d���x�̒x���ޗ����g���A����_���ɂ��A�����������@���̂��Ă���B |

�ޗ��̋��x�Ɣj��g�b�v�y�[�W>��T�C�N����J�Ƃ́H