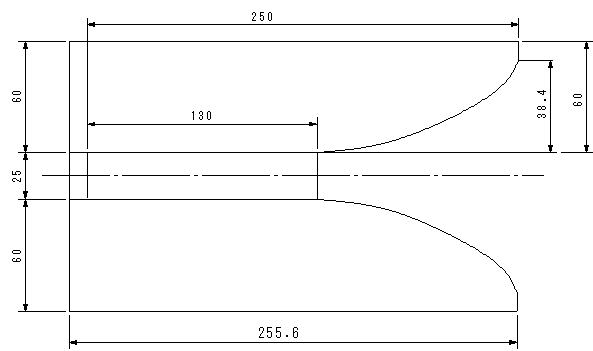

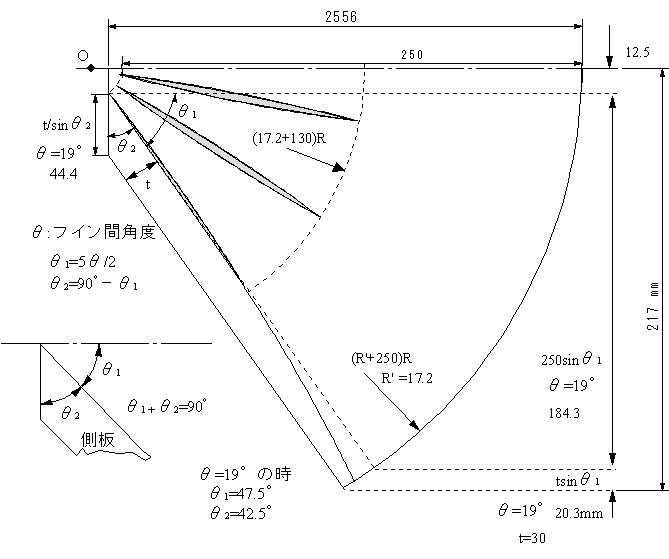

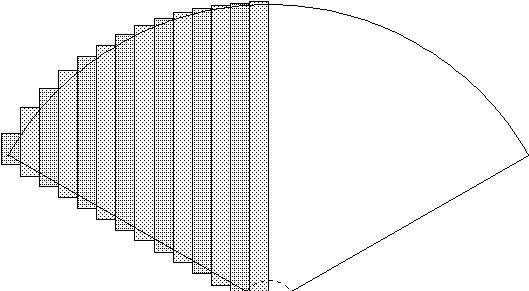

図1 ホーンの概略寸法 図面では集成材の板厚は60mmに取っている。

1inの場合、c1=2.54 cm , R=1.72であるので、図のように

θ:フィンアングル ho: 1 in or 2 in

|

|

| (a)スロート部の寸法 | (b)スロートナラビ半径R |

フィン角度θ、ホーンセル数nとすると

θ1= nθ/2、θ2 = 90゚−θ1 、 表1から ホーン長x=25cmで フィン厚さ/2 = 13.54mm であるので θ=19゚, θ1 =47.5゚, θ2 =42.5゜

t/sin42.5゚= 37.0 mm、 tsin42.5゚= 16.9 mm 250sin47.5゚ = 184.3 、ホーン幅 = (12.5 + 184.3 + 16.9 ) ×2 = 427.4 mm

t/sin42.5゚= 44.4 mm tsin42.5゚= 20.3 mm、ホーン幅 = (12.5 + 184.3 + 20.3 ) ×2 = 434.2 mm ホーン半幅 217.1mm

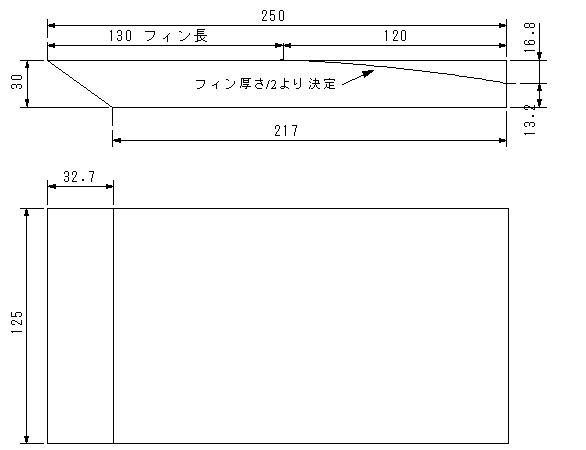

図3 ホーン半分の図面 ホーン幅 217×2 = 434 mm

図4 ホーン上下板の寸法

図5 側板の詳細寸法

図6 側板と上下板の接続部

側板と上下板の曲面が仕上がった後接着することになるが、曲面と曲面をすき間無く接着することは難しいので切断したときなどに出るおが屑は捨てずにとっておき、接着剤とおが屑を良く混ぜてから、すき間に練り込み、乾燥した後、サンドペーパーで仕上げるとかなりきれいに仕上がります。

側板と上下板を組み立てた後の図面を図7に示す。ドライバー取り付けアダプターをこの部分にM6のボルトで固定する。ボルト穴はM6の鬼目ナットを用いる。この穴の位置は、使用するドライバーに応じて変更しても構いません。勿論、ドライバー取り付けアダプターも変更する必要があります。

図7ホーン部と図7側板の組み立て図 ドライバー取り付け側寸法 鬼目ナット下穴φ8mm程度

図8 ホーン部削り出しの時に使う型紙 単位cm

図9 側板曲面部削り出し用型紙

(a) フィンの形状の型紙

(b)両側面に型紙を写して削り出し 表8の場合板厚13.5mm

図10 フィンの形状

図3、図4の寸法で厚紙に描き、図11のように型紙に合わせて切断し、角材を載せてゆく。30mm角材の場合は図12の寸法で2段重ねで作る。円弧のの部分は、図13のように鉛筆を利用して描く。厚紙は、不要になった大きめのカレンダーなどの裏を利用しても良い。

図11

図12

図13

図 14 ドライバー取り付けアダプターの寸法例 図7に対応

最近はNHK TV等で日曜大工の入門を開講していますのでこれらがテキストとともに参考になるかと思います。私は、スピーカーボックスを何個か作った経験があり、この時、専門家に教えていただきました。また、日曜大工の雑誌なども本を購入して覚えました。初めての方は、ある程度の知識を仕入れてから始めた方がよいと思います。研磨の技術は、仕事上金属の研磨はいつもやっていましてたので自然と身に付きました。金属の研磨より簡単です。

最近は、DIY店で加工することが出来る所がありますが、ある程度の電動工具があると能率的です。 ノコギリ、カンナ、ドリル、ドライバーなどの工具。丸鋸、ジグソー、自動カンナ、電動ドリル、サンダーなどの電動工具。図5の側板の斜め切りがちょっと面倒です。 ハタガネ、クランプが接着剤を塗布して固定する場合に必要です。

電動丸鋸を逆さに取り付けて、木製の小型テーブルソーにする装置が日曜大工の雑誌に載っていたので購入した。これは安価でとても便利に使えました。