|

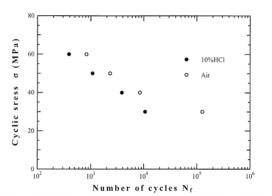

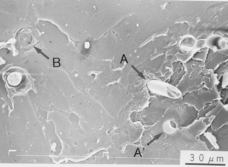

疲労試験に先立って,3.5%HCl水溶液中におけるガラス繊維の腐食の状況を調べた.Eガラスの長繊維(直径11μm)を3.5%HCl水溶液中に入れ,24時間毎に一定量を取り出し,SEM観察した.図に示すように,24時間後,J.N.Price らの結果と同様ならせん状の表面き裂が観察された.時間の経過とともに,腐食が進行し,繊維の一部が欠落する.彼らは,ガラス中のCaとAlが酸中にイオンとなって溶け出し,分子容の変化が生じた結果,表面層と酸に犯されていない繊維中心部間に応力分布が発生し,き裂が生ずると述べている.酸による応力腐食割れである.らせん状のき裂は,フィラメントから集束器により,ストランド(50〜4000本のフィラメント)を生成する際に生ずるよれや残留応力が影響していると思われる。 |

|

| 3.5%HCl水溶液中におけるガラス繊維の腐食 | |

|

|

| 腐食時間,24Hr | 腐食時間,48Hr |

|

|

| 腐食時間,72Hr | 腐食時間,96Hr |

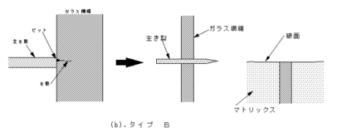

(b)タイプ B

(b)タイプ B