| 4.4 |

疲労破壊 Fatigue fracture

繰り返し負荷応力が作用し、ある繰り返しの後にき裂が発生し、成長、伝播し、最終破断が生ずる破壊を疲労破壊という。

|

| 4.4.1 |

疲労破壊の一般的特徴 |

| ■ |

変動する応力によって生ずる破壊である。 |

| ■ |

応力振幅Sが静的破壊応力,あるいは降伏応力以下であってもある繰り返し数の後に破壊が起こる。 |

| ■ |

巨視的変形を生ずることなくクラックのみが進行し,破面はきわめて滑らかである。

塑性変形領域は、き裂の極近傍にしか生じない。 |

| ■ |

応力振幅Sに対してある繰り返し数Nfの後に破断する。Nfを疲労寿命(Fatigue life) と言う。応力振幅Sが大きいほど、破断までの繰り返し数Nfは短くなる。 |

| ■ |

応力振幅SとNの関係はある曲線によって表すことができ,これをSーN曲線という。 |

| ■ |

鉄鋼の場合は,ある応力振幅以下では,無限の繰り返し数に耐える。この応力振幅を耐久限度(endurance limit )と言う。 |

| ■ |

疲労破壊に関する膨大な数の研究が報告されているが、そのメカニズムについては不明な点が多い。 |

|

(a) 繰返し応力、正弦波

|

(b) 変動応力 |

(c) 繰返し変動応力 |

(d)重複繰返し応力 |

図4.20 変動する荷重

|

|

図4.20(a)~(d)に変動する荷重の代表例を示す。図4.21(a)~(d)にSーN曲線の実例を示す。 |

|

(e) S-N曲線の作成

図4.21 S-N曲線の形状

|

|

図4.21(e)はS-N曲線の作成例を示したもので,応力振幅σa1で,繰返し荷重を与え,破断した繰返し数Nf1を求め,繰返し数Nを対数にとりプロットする。同様に応力振幅を変え,破断繰返し数Nを求めてプロットしてS-N曲線を得る。繰り返し荷重を与えても破断しない応力振幅の大きさを耐久限度(endurance limit)と呼ぶ。

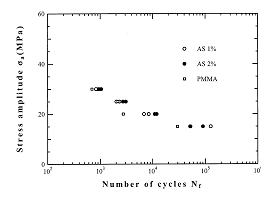

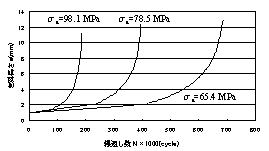

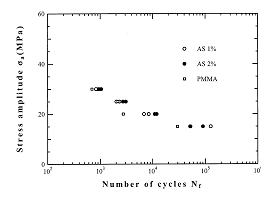

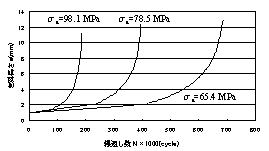

図4.22はガラス短繊維と高分子材料AS,PMMA(アクリル)との複合材のS-N曲線である。高分子材料も疲労破壊を生ずる。これらの材料の引張強さは70~82MPa程度である。疲労試験は片振りの荷重制御のもとで行なった.なお,応力比R(=最小応力/最大応力)はおよそ0.1である.

|

|

図4.22 S-N曲線の形状 微少量のガラス短繊維と高分子材料

AS,PMMA(アクリル)との複合材のS-N曲線

|

| ■ |

実験における負荷応力の例

繰り返しの周波数は、高サイクルの場合、数十Hz、低サイクル疲労の場合は、1Hz以下の場合が多い。σmeanは常に試験片に作用している荷重であり、静引張荷重としの効果を与え、繰り返しには影響しない。最大応力は σmax =σa + σmean であるが、この値の影響も小さく、応力振幅σaが大きな影響を与えることから、S-N曲線をはじめ、疲労に関するデータの整理は、すべて応力振幅を用いている。

σa :応力振幅、σmean :平均応力 , 制御波形:正弦波の場合

|

|

図4.23 正弦波の場合

|

| 4.4.2. |

繰り返し荷重の例 |

| ■ |

橋桁は,自動車が通る度に変動する曲げ荷重を受ける。 |

| ■ |

航空機の機内は常に一定の気圧に保っている。地上では何等変形を受けないが,上空

では,外部の気圧が低いため,胴体は膨張する。離着陸の度に繰り返しの荷重を受け

る。 |

| ■ |

新幹線等の車軸は車体の重量を受けながら回転している。繰り返しの回転曲げの変形を

受ける。

|

|

| (a) 航空機の場合 |

(b) 車両の車軸 回転曲げの繰り返し荷重 |

図4.24 繰り返し荷重の例

|

| 4.4.3. |

疲労破壊の過程 |

|

| (1) |

組織の変化

局部的な応力集中による転位の発生、増殖、障害物に止められることによる応力集中、応力集中域における繰り返しひずみ硬化・軟化により材料内部に変化が生ずる。

すべり線の発生→すべり線の数の増加→すべり線が太くなり、ひずみが集中 |

|

図4.25 繰り返しひずみ硬化、軟化 繰り返し数と共に変化する応力

(ひずみ制御試験の場合、低サイクル疲労で解説 )

|

|

|

|

| (a) 表面近傍のすべり |

(b) 表面近傍のすべりからき裂発生 |

図4.26 突き出し(extrusion )と疲労き裂の発生から伝播へ

|

| (2) |

疲労き裂の発生

|

| ・ |

作用する繰り返し応力は,降伏応力よりも小さいのであるから,局部的に塑性変形を生じるような応力集中箇所(傷,欠陥,介在物等)が存在する。 |

| ・ |

かなりの繰り返し数の後に,試料表面に局部的なすべり変形の不可逆性による入り込み(intrusion)と突き出し(extrusion

)の発生(図4.26),入り込みが表面き裂 に成長 |

| ・ |

切欠きが最初からある場合は,切欠き底の応力集中部にき裂が発生 |

| ・ |

発生したき裂は、最初、引張り荷重と45゜方向、さらに成長すると荷重方向と垂直に進展するようになる |

| ・ |

疲労き裂の発生源

炭素鋼では、すべり帯内、結晶境界、非金属介在物へり、フェライトとパーライトの境界,延性の少ない高張力鋼などはほとんど非金属介在物へり

|

| ・ |

き裂が発生する時期は、低炭素鋼では破断寿命の約30%、高張力鋼では、非金属介在物へり発生する場合、約5%、他の組織から発生する場合、約20%であり、かなり寿命の初期に発生する。切り欠きがない平滑材では、全寿命のほとんどが伝播期間が占める。しかし、低応力振幅では、き裂発生までの期間が大きくなる。 |

|

|

|

|

| 図4.27 〇き裂発生、●破断 |

図4.28 き裂成長曲線 SS400

試験片、図4.31、33、34

|

|

|

| (3) |

疲労き裂の伝播 |

| ・ |

平滑材の疲労き裂の伝播の過程は、図に示すよう に3段階に、分類される。 |

| ・ |

第1段階

き裂伝播の最初の段階であり、転位密度の高いすべり面に沿って進み、せん断形式である。 |

| ・ |

第2段階

第1段階が終了してから破壊までの段階である。

き裂は、巨視的垂直応力方向とほぼ垂直に進む。塑性変形はき裂先端領域に生じ、試験片の大きな変形は生じない。 |

| ・ |

第3段階

最後の繰り返しで試験片が破断する。引張試験の破断と同様である。 |

|

図4.29 巨視的破断様式

|

| ・ |

き裂伝播の不連続性

き裂先端におけるき裂成長実験における詳細な観察結果によれば、き裂は、ある繰り返し数後に成長し、一旦停止し、また、数サイクル後、成長するような形態をとる。すなわち、図4.30のように、N1、N2,N3・・・ のような潜伏期間を伴って不連続的に成長する。潜伏期間は、き裂先端塑性領域内での組織変化、すなわち、ひずみ硬化、空孔の発生、連結が生じ、主き裂が成長するための準備期間である(低サイ

クル疲労の項で述べる)。この準備期間の長さはき裂の長さによつて応力集中の度合いが異なることから異なる。

|

|

|

|

| 図4.30 疲労き裂伝播の不連続性 |

図4.31 き裂伝播試験の平滑試験片

中央に切り欠き ao: 初期き裂長さ

|

|

| ・ |

荷重と直角方向にき裂は伝播する。き裂先端の微小領域、繰り返しの荷重による組織変化が生ずる塑性変形領域が形成される。 |

| ・ |

き裂伝播速度(1回の繰り返しでき裂が成長する平均長さ)は

ΔK:応力拡大係数 Stress intensity factor

σa:応力振幅,

A,m:材料定数

で表すことができる。 |

|

図4.32 き裂伝播速度dc/dNと応力拡大係数ΔKの関係

SS400, m=3.9. A=0.052×10-10

|

| ・ |

き裂の発生を防ぐことは難しいので,き裂が伝播する速度が小さくなるように材料を改良し,疲労に対する抵抗,強度を上げる。

|

| (4) |

疲労破面 |

|

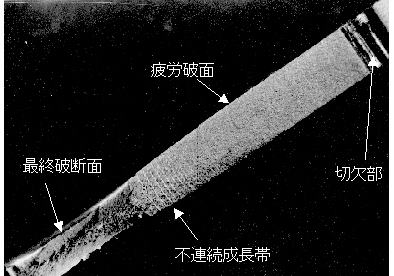

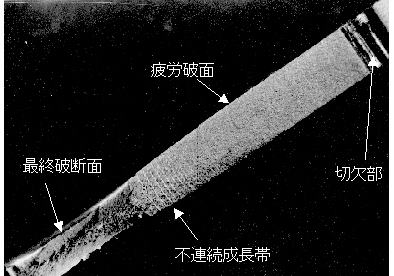

板幅50mm,板厚3mmの試験片の中央に図4.31の寸法・形状の切欠きを有する場合の疲労破面を図33に示す。比較的平滑な破面と凹凸の激しい最終破面が見られる。疲労破面は板厚の変化が無くほとんど大きな塑性変形していないことがわかる。

|

|

|

|

図4.33 巨視的疲労破面 SS400

|

|

拡大写真を図34に示す。右上部は切欠き部で,続く,わずかであるが初期き裂の傾いた面,疲労破面特有の平滑な破面が観察され,この領域の破面には筋状の不連続成長帯が観察される。最終破断部は延性破面で,最後の1サイクルの引張りによって,破断し,引張り試験の破面と同様な板の場合のカップアンドコーンを示し,疲労破面とは全く様相が異なる。疲労破面と比較すると肉眼でも黒ずんで見える。図4.35は疲労破面の拡大写真で疲労破面に特有な縞模様,ストライエーションが観察される。

|

|

|

|

図4.34 疲労破面SS400材、右上、中央切り欠き、

左下 延性破面

|

図4.35 ストライエーション

き裂伝播方向は右上から左下方向 |

|

| ■ |

ストライエーション(striation)形成のモデル

|

|

き裂先端での不可逆的なすべり変形により、き裂内部に新たに新生面が出現②。この面が引き伸ばされ③、圧縮変形により、押しつぶされ、前方にき裂が進展④。このすべり部が縞模様となって残り、ストライエーションを形成。

|

|

図4.36 ストライエーション(striation)形成のモデル |

|

この理論は、潜伏期間が全くなく、き裂は、1cycle毎に必ずある長さだけ進展する場合であり、図4.32で示した実験結果と合わない部分がある。

|

| ■ |

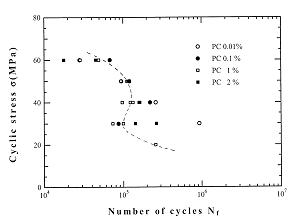

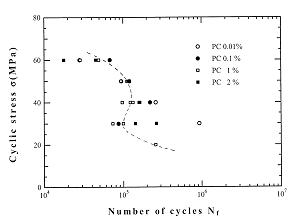

特殊なS-N曲線の形状

室温におけるPC材(ポリカーボネイト)に微少量のガラス短繊維を含む材料のS-N曲線を図4.37に示す.この程度のガラス短繊維含有率の範囲では,疲労強度に及ぼす影響はほとんどないようである.応力振幅σa=15MPaにおいて,実験結果はかなりばらつき,通常のS-N曲線と幾分異なった逆S字形を持つ(図中の破線)ように思われる.この逆S字形については,PC材単体の場合に,T.Takemori1)は,高応力側ではせん断応力支配形,低応力側ではクレイズ支配形となる機構の相違として報告している. |

|

図4.37 PC材のS-N曲線 |

|

|

参考文献

1) M.T.Takemori,"Advances in Polymer Sci.", 91/92,1990,Edited

by H.H.Kausch,Springer-Verlag. |