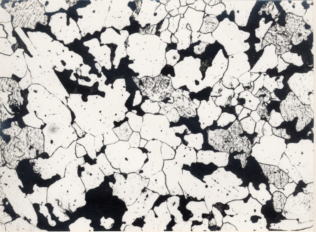

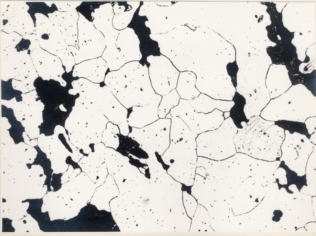

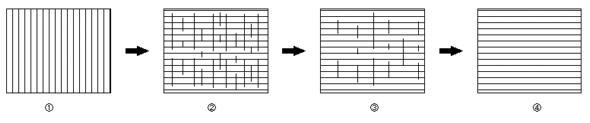

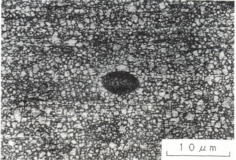

| ��S15C�Y�f�|�̑g�D�@�M�����ɂ��4�̃t�F���C�g�������傫�� | |||||||||||||||||||||||||||||

A.���σt�F���C�g�������a17��m |

B.���σt�F���C�g�������a44��m |

||||||||||||||||||||||||||||

C.���σt�F���C�g�������a62��m |

D.���σt�F���C�g�������a144��m |

||||||||||||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �M��������

|

|||||||||||||||||||||||||||||

| S15C�̋@�B�I���� �@

|

|||||||||||||||||||||||||||||

| �@ �@�S�ƒY�f0.15%�̍����C�Y�f�|S15C�̌������g�D�ʐ^�ł��B�������T���h�y�[�p�[�Ŗ����C�A���~�i�����܂�p���o�t�����ŋ��ʎd�グ������C3%�Ɏ_�A���R�[���ŕ��H�����C�����������Ɉ��t�J���������t���C�~�j�R�s�[�t�B�����ŎB�e�B���ɂƂ��āC�t�B���������C�Î��ň�掆�����̎菇�ŎB�e�������߂Ă̎ʐ^�ł��B���m�ے�1�N�A���a45�N(1970�N)���̂��̂ł��B�������̑傫�����C��J�����ɂǂ̂悤�ɉe�����邩�ׂ������ɗp���܂����B�ޗ��̋��x�����̏ꍇ�C�����Ђ������ł���Ƒ���̎����͏I������Ǝv�����炢�C�����Ђ̏����Ɏ��Ԃ�������܂��B �@�@ |

|||||||||||||||||||||||||||||

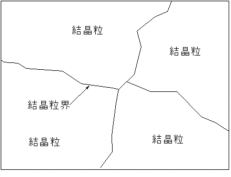

| �@ �@A-D�̑g�D�ʐ^�́C�����������t�F���C�g�������C���������̓p�[���C�g�g�D�ŁC�g��ʐ^���E�̎ʐ^�Ɏ����܂��B���������́C�Y�f��0.02%�����܂܂Ȃ��C��r�I�_�炩���t�F���C�g�g�D�C���������́C�S�ƒY�f�̉������Z�����^�C�gFe3C�ŁC���Ղȋ����������Ă��܂��B�_�炩���ޗ��Ƌ��Ղȑg�D�Ƃ̑w��g�D���p�[���C�g�g�D�ł��BA�`D�̑g�D�ʐ^�ł̓R���g���X�g�̊W�Ńp�[���C�g�g�D�͍����Ԃ�Ă��܂��Ă��܂��B �@�Y�f�ʂ������ƃp�[���C�g�g�D�̕����������Ȃ苭�x�͑����܂����C�L�т͏������Ȃ�܂��B�Y�f��0.8%�ŁC�S�g�D���p�[���C�g�g�D�ƂȂ�C���̎��̍|�����͍|�ŁC�����C�H��Ȃǂ̍ޗ��Ƃ��Ďg�p����܂��B�L�т̑傫�ȃt�F���C�g�ƍd���C���x�������Z�����^�C�g���w��𐬂��C�����ނ̂悤�ȍ\���𐬂��Ă��܂��B |

�p�[���C�g�g�D |

||||||||||||||||||||||||||||

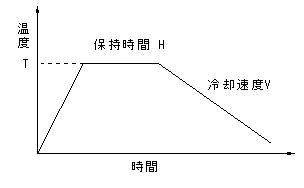

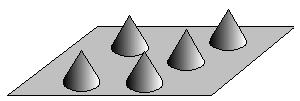

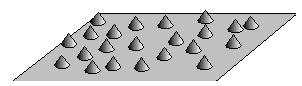

| �@ �@�������̑傫����ς���̂͐^�œd�C�F�ɂ��M���������邱�Ƃɂ���čs���܂��B�Y�f�|�̏�Ԑ}��A3���ȏ�̉��xT�ɉ��M���CH���ԕێ���C��p���xV�ŗ�p���鑀����s���CH,T��V��ς��ĔM�������s���C���낢��ȃT�C�Y�̃t�F���C�g�������傫���܂��BD�̌������͂��Ȃ�̎���(��2�T��)�������Č�����傫�����Ă��܂��B |

|

||||||||||||||||||||||||||||

| �@ �@�����ޗ��̑g�D���@ �@ �@�����̑g�D���ώ@���邽�߂ɂ͉E�L�̇@�`�C�̌�����Ƃ��s���C�����������Ŋώ@���邱�Ƃɂ��\�ƂȂ�܂��B���݂́C���������@�Ȃǂ���܂����C�ޗ������̑O�ɁC�����̑g�D��c�����Ă������Ƃ͐�ΕK�v�ł��B�ȉ��C���̍�Ƃ�������܂��B���B�̑�w�@����́C���̂悤�ȍ�Ƃ̋Z�p���K�����邱�Ƃ���������n�܂�܂����B�ޗ��̋�������������ꍇ�ɂ́C�����Ђ̑g�D���ώ@����Z�p�͌������Ȃ��Z�p�ł��B���܂Œ��ׂ��j�̂̌��������ŁA�ޗ����̕s�������ݕ��̖��W���Ă���ӏ������J���������Ă���ꍇ������������܂����B���̂悤�Ȍ��ޗ��ŋ��x���������Ă��Ӗ�������܂���B �@�@ |

�@�����ޗ��̑g�D�ώ@�̂��߂̌����̎菇

|

||||||||||||||||||||||||||||

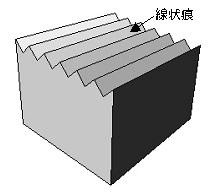

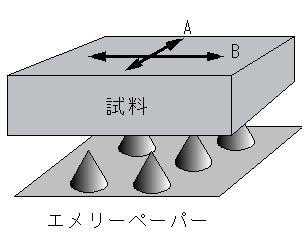

| �@�G�����[�y�[�p�[(�T���h�y�[�p�[)�͑傫���̈قȂ�u���C�������q���y�[�p�[�ɓ\��t�������̂ŁC�Ԑ����傫���قǁC���q�̑傫���ׂ͍����y�[�p�[�ƂȂ�B���̃y�[�p�[�̏�Ŏ������������ɉ����^��������ƕ\�ʂ͕��ς���ƕ����ɂȂ邪�C�u���ɂ���č���A�������������ƕ��s�ɐ����c�邱�ƂɂȂ�B�]���āC�ׂ����u���̃y�[�p�[�قǁC���̐[���͐Ȃ�B �@ �@  �@ ���������܂��g���A�ψ�ɗ͂������ĕЂ���Č������Ȃ��悤�ɒ��ӂ��Ȃ��ƌ����ʂ��X���A�œ_�������͈͂������Ȃ�܂��B �@ |

�e���y�[�p�[  �ׂ����y�[�p�[  �����̌����\�ʁ@ |

||||||||||||||||||||||||||||

| �@�Ⴆ�C#320�Ԓ��x�̃G�����[�y�[�p�[�ŁC�J�b�^�[�C�������ɂ�鎎���̐�o�����ɕt��������}��A�����ɉ����^�������ď����B�����ʂɂ́CA�����ɕ��s�Ȑ����ł���B�����͐����ɕۂ��Ƃ��d�v�ŁC�X���ƌ������Ŋώ@����Ƃ��ɏœ_�������͈͂����Ȃ��Ȃ�B��o�����̏������S�ɏ�������C���ɍׂ���#400�̃G�����[�y�[�p�[�̌����Ɉڂ�B �@#400�̃G�����[�y�[�p�[�ł̌����́C#320�̃G�����[�y�[�p�[�̐��ɑ��Đ�������(�}��B����)�Ɍ�������B �@#320�̐��͉��}�̂悤�ɁC����ɏ����Ă䂫�C�����ʂ����ׂ�#400�̐��ɂȂ�܂Ō������J��Ԃ��C���̌�C���ɍׂ����y�[�p�[�Ɉڂ�C����������90�x�ς��āC����������J��Ԃ��C#1000�����邢�́C����ɍׂ����G�����[�y�[�p�[�܂Ō�������B�����̐ؒf�ʂ̏A�d�����ŗp�ӂ��錤�����̎�ނ͈قȂ�BS15C�̏ꍇ��1M��1F���猤�����n�߂āA0, 2/0�A3/0,4/0,5/0,6/0�܂Ńy�[�p�[�Ŏd�グ�A���̌�d�グ�������s�����B���S�̏ꍇ�͍X�ɍׂ����ϐ��y�[�p�[�܂Ō��������B |

�@�@

|

||||||||||||||||||||||||||||

�@#320 �̐��C�C#400 �̐��� |

|||||||||||||||||||||||||||||

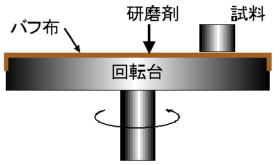

| �@ �o�t���� �C���ʎd�グ �@ �@�d�グ�����́C��]�~�Ղ̏�Ƀo�t�z(���ѕz)�����������u���g���B�����܂Ƃ��Ĕ����q�̃A���~�i���܂ތ����t���o�t�z�ɓH�������āC�����ʂ���]�~�Ղ̏�Ɍy���ڂ���B�Ō�̃G�����[�y�[�p�[�̐�����]�����ƒ��p�ɂȂ�悤�ɒu���B �@�o�t�����̓A���~�i�Ȃǂ̌����܂ɂ��C���̎R�̕����C�ʂ̕����������C�S�����̂Ȃ��\�ʂ邱�Ƃɂ���B���ʓI�ɋ��ʂƂȂ�B�����Ȃ��Ƃ��C���͔��˂��Ă��邪�C��������Ƃ��͐}�̂悤�Ɍ��͕ʂ̕����ɔ��˂��C���̂悤�ɑ������Ȃ��B���������C�\�ʂ����ʂł�������̏ꍇ�͋��ʂƂȂ�B �@����Ă���A�������͂��߂āA30�����x�ŋ��ʂɎd�グ�邱�Ƃ��\�ł���B |

�o�t����

|

||||||||||||||||||||||||||||

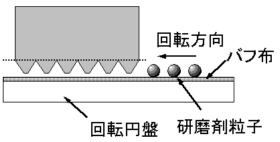

�j����艺�̕����������܂ō���� *2�`3�b�����������A�E���̐}�̂悤�ɁA���ꂬ�肬��܂ň�C�ɍ��B���̌�͍ڂ�����x�̎ア�͂Ō�������B���̂悤�ɂ��āA�R�̕�������C�Ɍ�������B�����������鎞�ԂƗ͂̑傫���́A�����̍ގ��ɂ����̂ŁA�o����ςނ����Ȃ��B�@ |

�@ �@ �@�@�����@�@ �@�@�@��������ʂ̔��� ���̔���  �@ �j���܂ň�C�Ɍ��� |

||||||||||||||||||||||||||||

| �G�b�`���O �@�����͕��H����B�����̐����͉t�̏�Ԃ���C�j���������C�j���猋���i�q���������Č��������ł���B(b)�̂悤�ɁC�������E�ɂ́C�s�������c��₷���B �@ �@�����̕��H�́C�����\�ʂ��Ǖ��d�r���`�����邱�Ƃ��琶���邪�C�`������v���́C�s�����A�ّ��C�\�ʂ��ڂ��Ă�����⎼�x���ꏊ�ɂ���ĈقȂ铙�ł���B�������E�̕s�����ɂ��C�ŏ��ɁC�d�r�̋ɂ��`������āC���H�t�ɂ��炳�ꂽ�Ƃ��ɓd��������C�������n���o���B �@ �@���H�t�́C�����ɂ���ĈقȂ�B���̊e���̕��H�̓x�����ƕ��H���x�̑�������܂����p���āC�����̑g�D�����ʂƂ��ĕ\��������G�b�`���O�Ƃ����B�X�e�����X�Ȃǂ͓d���������s���̂���ʓI�ł����A�ʐ^�̒��x�ł��ǂ���Ή����ł��\�ł��B �@ ������ (�Z���_�ƔZ�Ɏ_�Ƃ�3:1�̑̐ϔ�ō������Ăł���t��) �@ |

�@ �@ (a)�����̊j�̐����@�@(b) �����̐���  (c) ������ �@ �������ޗ��̏ꍇ�̌����̐��� �@ �G�b�`���O�n�t�@�@  ���̑��̃G�b�`���O�t�@����1) |

||||||||||||||||||||||||||||

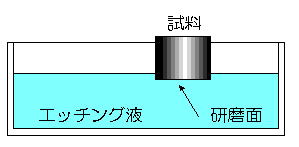

| �@�@ �@�G�b�`���O�́C���H�t(�\)�̒��ɐ��b�Ђ��āC���o���C���ŕ��H�t�𗬂��ĕ��H�̐i�s���~�߂�B�A���R�[���ɐZ���Ċ����@�Ŋ���������B�����������Ŕ`���ĕ��H���x���m�F���C�s���Ȃ�܂����b���H������B�����ԁC���H�t�ɂ���ƑS�ʂ��Ђǂ����H����Ă��܂��C�g�D�͔��ʂł��Ȃ��Ȃ�B�K�x�ȕ��H���Ԃƕ��H�t�̔Z�x�����݂���BA�`D�̎ʐ^�̗�ł́C3%�Ɏ_�A���R�[����15�b���x�ł���B �@ �@���̍�Ƃ́C���H���ۂ𗘗p���Ă���B���ʋ����̕\�ʂ́C�����Ǝ_�f�Ƃ̉������C�_���햌�ɕ����āC��C���̎������炠����x����Ă���B�d�グ�����ɂ�肱�̎_���햌����菜����C�V�����ʂ��I�o���Ă���C�ʏ��蕅�H����₷���ɂ���B���̖ʂɐ��H���ڂ��C�������ł̂����Ă���ƎK���L�����Ă䂭�̂��킩�邭�炢���H���x�͑����B�o�t�����̓r���ŁC������G�ꂽ��Ԃŕ��u���C�g�C������A���Ă�����Ԃ��тɂȂ��Ă������Ƃ�����B�K�⏝�̖������ꂢ�ȋ��ʂ�ɂ͐V���ʂ̕��H���x�͂��Ȃ葁�����Ƃ�F������K�v������B �@ �@ �@�@�@�@ |

�X�e�����X�|�C�����ŃG�b�`���O �����̎ʐ^�̓X�e�����X�|�̕��H�����̂Ƃ��A������Ԃ̕\�ʂ��ǂ̂悤�ɂȂ��Ă��邩�m�F�����Ƃ��̎ʐ^�ł��B�����̌��͂��܂��ܑ��݂��Ă������̂ł��B�E�H�ł͂���܂���B �@  �V���[���ɃG�b�`���O�t |

||||||||||||||||||||||||||||

| �@�s��`�A���邢�͏��^�Ŗ����ɂ��������́A�}�̂悤�ȉ~���`�̃K���X�e����K���X�ɏ悹�A�����𗬂��d�������āA���ߍ��݁A��������B�ȑO�͓�t���̃G�|�L�V�n�����ł��������A�ŋ߂́A���x���オ��Ȃ��A���d�������葖���^�d�q�������ɂ��̂܂g���铙�̖��ߍ��ݎ�������������Ă���B�K���X�ʂɂ̓��Z�����Ȃǂ̗��`�܂����炩���ߓh�z����B���^�̎����͌����ʂ��傫���Ȃ�A���s�ʂ����₷���Ȃ�B �@ |

|

||||||||||||||||||||||||||||

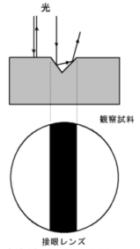

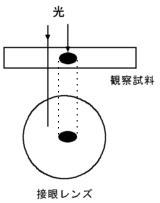

| �����������ɂ��g�D�ώ@ �@�����������́C�����킩�甭����ꂽ���������Y��ʂ��C�����̕\�ʂɓ��āC���˂��ꂽ���������Y��ʂ��Đڊ���Y�ɓ����B�����ɑ��Đ����Ȗʂł́C���͔��˂��Đڊ���Y�ɓ���C���C�g�̌��̐F(���F)�ɂȂ�B���ʂ�����ꍇ�́C�}�̂悤�ɔ��ˌ��̓����Y�ɓ��炸�C�ڊ���Y�ɓ��B�����C����������B�����������Ŋώ@����ꍇ�́C���ʂƌ����ɑ��Đ����ȖʂƑg�D�ɑΉ����鉚�ʂ����邱�Ƃ��K�v�ƂȂ�B���ʎd�グ�ƃG�b�`���O������ɑΉ�����B �@ �@ |

�@�@ �@�@ �@ �����ڊ���Y�ɓ��B���Ȃ��ƍ����Ȃ�B ���ˌ^���w������ |

||||||||||||||||||||||||||||

| �@ �@�����������Ȃǂ͎����Ɍ��߂�����B�זE�ǂȂnj����ʂ�Ȃ��ӏ���Ђ���ŋ��ܗ����ς��ӏ��͍��������邱�ƂɂȂ�B����d�q�ɕς������̂��d�q�������ŁC�d�q�̔��˂������ƂȂ鑖���^�d�q������(SEM: Scanning Electron Microscope)�ŁC�d�q�߂����錴���̓��ߌ^�d�q������(TEM: Transemission Electron Microscope)�ł���B �@ �@�����^�d�q������SEM�̏ꍇ�́C�\�ʂ̉��ʂ��ώ@���邱�ƂɂȂ�C�\�ʂ����d���ł�����̂܂܊ώ@�ł���B�v���X�`�b�N�ȂǓ��d���łȂ��ꍇ�́C���̔����ŕ\�ʂ��������Ċώ@����B �@���ߌ^�d�q������TEM�̏ꍇ�́C�d�q�����߂�������܂Ŏ����Ђ����w��������K�v�����邪�C�ޗ��̓�����]�ʂȂǂ��ώ@���邱�Ƃ��ł���B |

�@  �@ �@�@�@�@�@�@�������B���Ȃ��ƍ����Ȃ��B �@�@�@�@�@�@�@�@�@���ߌ^���w������ |

||||||||||||||||||||||||||||

| �@ �@�f�B�W�^���J�������o������O�́C���t�J�����������������Ɏ��t���C�J�����̍i��͏œ_�[�x��[�����邽�߂ɍi��C������̃��C�g�̖��邳�����C�V���b�^�[�X�s�[�h�̓����[�Y���g���A���b����ŎB�e�����B�ŋ߂̓f�B�W�^���J�������璼�ڃp�\�R���Ɏ�荞�݉摜���L���v�`���[����̂ŊȒP�ɂȂ����B�{���́C1mm��100���������}�C�N���X�P�[�����B�e���C���̒��������{���̒����ɍ��킹�Ĉ�掆�ɏĂ��t���Ď��{����m�����B |

�@ �@�ʐ^�́C�����C�t�B������������Î��ł̈�掆�Ă��t���ŁA���݂Ɣ�ׂ�Ƃ��Ȃ莞�Ԃ������������C�d�q�������Ȃǂ̎ʐ^�ł́C�f�B�W�^���ł͓����Ȃ��f���炵�����̊��̂���摜�邱�Ƃ��o����BCD�̉��ƃ��R�[�h�̉��̍��Ɠ��l�ł���B |

||||||||||||||||||||||||||||

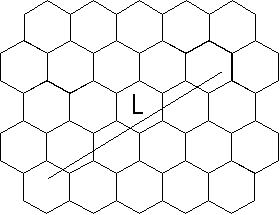

| �@ �@���σt�F���C�g�������a�̑��� �@���ۂ̔{�����킩���Ă���ʐ^�̏�ɐ��������B���̏�ɏ���Ă���t�F���C�g�������̌��𐔂���B���̗��[�̌�����1/2�ɐ�����B �@�}�̏ꍇ�́C4+1/2+1/2=5,���̒���L��60��m�̏ꍇ�C �@ �@�@�@�@���ό������ad=L/n=60/5=12��m �@�ŋ߂́A�f�B�W�^���J������r�f�I�J�������������ɕt���A���j�^�[�Ɏʂ��Ă��̌v�����ł���̂ŕ֗��ɂȂ����B�}�C�N���X�P�[����g�D�ώ@����{���ŁA���j�^�[�Ɏʂ��A������OHP�p�����f�B�X�v���C�ɏ悹�āA60��m�̐��������A����������̉摜�ɏd�˂Č��𐔂���悢�B |

�@ �@ |

||||||||||||||||||||||||||||

| 1) �M�����^�[�E�x�c�H�[���A���������Y��A�u�����G�b�`���O�Z�p�v�A�A�O�l�D | |||||||||||||||||||||||||||||

| �@ *�@�B�H�w�Ȏ���̋����ޗ��̎����e�L�X�g�ƌ������̑��ƌ����̂��߂̎������@�������甲���������̂ł��B �@ |

|||||||||||||||||||||||||||||