| SS400材の3%NaCl溶液中における腐食について 平成元年 | ||||||||||||||||||||||||||||||||||||

| 小 山 信 次 | ||||||||||||||||||||||||||||||||||||

| 1.はじめに |

||||||||||||||||||||||||||||||||||||

| プラントや構造物においてSCCの問題は多く発生している。腐食環境で使用される場合、材料の経年変化による強度劣化を研究し、寿命を推定する必要がある。石油タンク底板の腐食について研究を行っているが、寒冷地などの場合を除いてSS400が使用されている。そこで、この材料の腐食の進行状況を知る必要がある。 ここでは、基礎的なデータを得るため構造材料であるSS400材を用いて、3%食塩水の溶存酸素と腐食時間を変化させ、腐食孔の直径を測定し、度数分布によって表し、腐食の様相を調べたものである。 |

||||||||||||||||||||||||||||||||||||

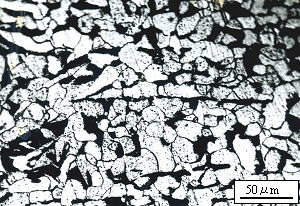

| 2.実験方法 2.1 供試材 腐食試験に用いた材料は市販のSS400(引張強さ412MPa、伸び22%)で、これを20mm×12mmに加工した。その後、#600のエメリーペーパーまで研磨した。試料の形状の影響を除くため、8mm×8mm の領域を残して、シリコン接着剤でマスキングした。SS400材の組織写真を図2に示す。 |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

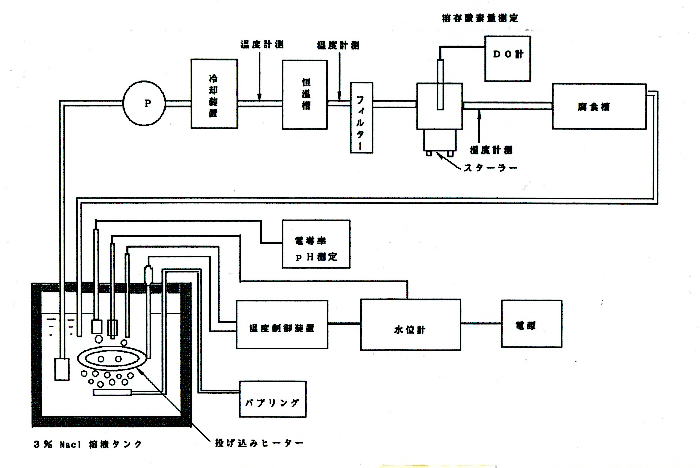

| 2.2 実験装置 図3に実験装置を示す。腐食槽の溶存酸素量と温度のコントロールを目的とした腐食液循環装置である。タンク容量は45 リットルで、タンク内の腐食液を25〜50℃の温度に制御する事が出来る。また、バブリングすることでその時の温度の溶存酸素量を飽和状態に保つ事ができる。腐食液流量は、流量調整バルブにより0.352 l/min.程度に調節出来るようにした。腐食槽の温度は、冷却装置を用いて常に25±1℃に制御出来るようにした。フィルターでは、腐食液中の錆やゴミを取り除けるようになっている。腐食液中の溶存酸素量は腐食液をスターラで挽伴し溶存酸素計を用いて調べた。また、腐食液中の導電率、pHを調べる為にそれぞれ導電率計pH計を用いて測定した。溶液タンク、冷却器、フィルターには腐食液の温度を一定に保つため、それぞれにグラスウール断熱材を使用した。 2.3 試験方法 タンク内の温度が30℃の時に3%NaCl水溶液の溶存酸素量は6.8ppm、40℃の時は5.7 ppm、50℃の時は5.4 ppmで行なった。試料の個数は各温度毎5個づつ計15個.流量は0.352 l/min.、腐食槽内の温度は25±1℃に制御した。0.3%NaCl水溶液を循環させることによって腐食実験を行なった。その後、試料を腐食時間(2,8,24、48)毎に取り出して、腐食の状態を観察した。 取り出した試料は腐食が進まないようアルコールで 超音波洗浄し、その後、顕微鏡で腐食状態を観察した。 |

||||||||||||||||||||||||||||||||||||

| 試験温度 |

||||||||||||||||||||||||||||||||||||

図3 実験装置 |

||||||||||||||||||||||||||||||||||||

| 2.4 試料の腐食後の処理 観察した試料の表面には、錆が付着している為、アルコ−ルを用いて超音波洗浄した。 その後、腐食が進まないように再度アルコールで超音波洗浄した。 以上の操作を終えた後、温風で素早く乾燥きせ、そのあと試料をデシケ一夕一に入れ保存した。 2.5 腐食孔の平均値測定 腐食孔の分布測定は、走査型電子顕微鏡にて 500 〜1000 倍の写真を撮影し、写真上の孔食の径を定規で測定した。度数分布、平均値などは、コンピュータを用いてデータ整理を行ない求めた。 2.6 溶存酸素量の測定 タンク内の腐食液(3%NaCl水溶液)は制御温度(30,40,50℃)に保たれているので冷却装置に通すことによって温度を下げ、腐食槽の温度が常に 25±l℃に保たれた時に腐食液の溶存酸素量を測定した。測定は、スターラーで挽伴しながら溶存酸素計で行った。また予備実験として純水をビ−カーに入れ、各温度の溶存酸素量を測定し、その結果をもとに装置を校正した。 |

||||||||||||||||||||||||||||||||||||

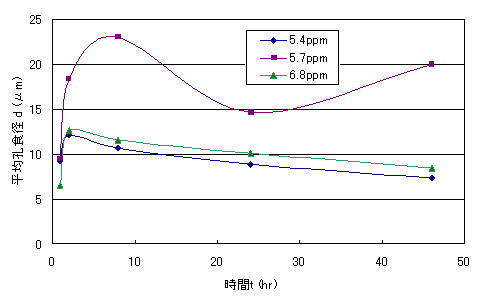

| 3.結果及び考察 3.1 溶存酸素量と腐食孔大きさの平均値について 図4は、3%NaCl水溶液における溶存酸素量と腐食孔大きさの平均値との関係を示したものである。腐食時間が経過するに従って腐食孔の径は大きくなっているが、腐食液の溶存酸素量が5.7 ppmの時、腐食孔大きさの平均値が最大になっている。 |

||||||||||||||||||||||||||||||||||||

図4 |

||||||||||||||||||||||||||||||||||||

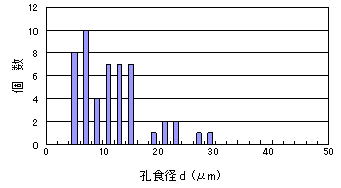

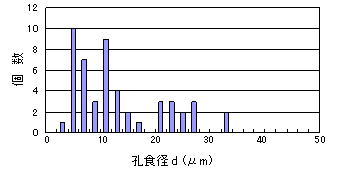

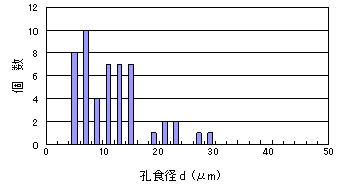

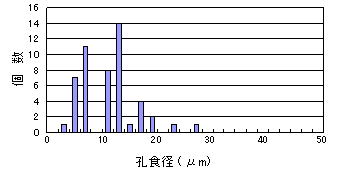

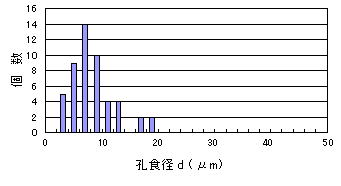

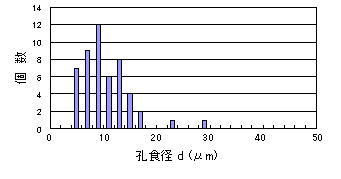

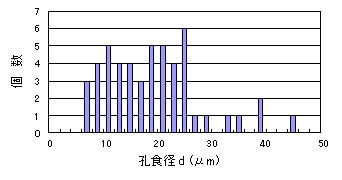

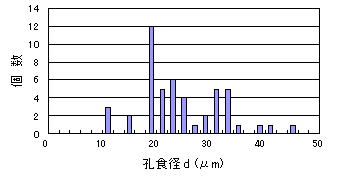

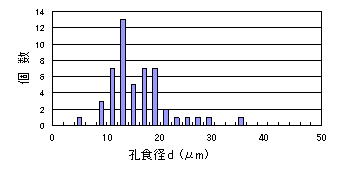

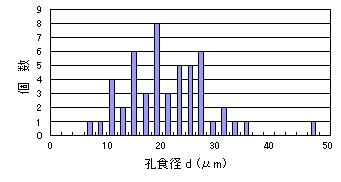

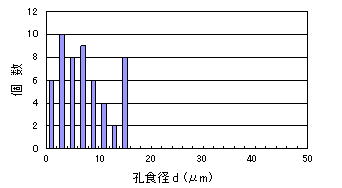

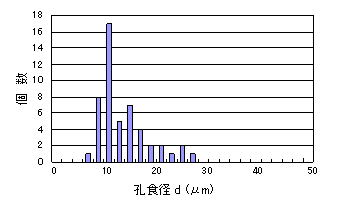

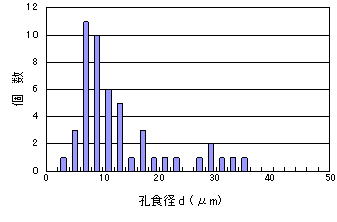

| 3.2 腐食孔の径の変化について 腐食領域の写真を撮り、50個の孔食の径の寸法を測定し、腐食孔の径のばらつきの様子を度数分布に表わした。写真1〜5は腐食液タンク内の温度を50℃に制御したとき、溶存酸素が5.4ppmで、写真6〜10は40℃に温度を制御したとき、溶存酸素量が5.7 ppmで、写真11〜15は30℃に温度を制御したとき、溶存酸素量が6.8ppmで、それぞれ、腐食時間が24,48時間経過したものである。 その結果、いずれも腐食初期は腐食孔の径は小さく、腐食孔の数が多い。 しかし、時間が経過するにつれて、腐食孔の径が大きくなりそれらが連結するため全面腐食されていることが解る。よって、酸素量が少ない写真1〜5は、腐食時間が24時間 〜48時間にかけて全面腐食が生じている。 写真6〜10は、48時間から全面腐食が生じ始めている。酸素量が多い写真11〜15は、8時間〜48時間にかけて全面腐食が生じている。 |

||||||||||||||||||||||||||||||||||||

*写真は印画紙からスキャナーで取り込み、20年以上経過しているため変色しています。 |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

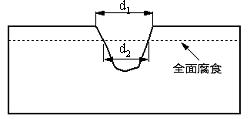

| 全面腐食を生ずると図20のようになるので平均孔食径は、時間の経過とともに小さくなっている。 |

||||||||||||||||||||||||||||||||||||

図20 d1>d2 |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||