�̌����w�i�ɂ����@

| �@ | ||||||

| �P�D�͂��߂��@�@ | ||||||

|

�@�Z�@�ۋ����v���X�`�b�N���C�������Y���ƌo�ϐ��ɉ����C�y�ʂ������x�Ƃ���������L���邱�Ƃ����C�������C�Z��@���C�D���Ȃǂ̍H�ƍޗ��Ƃ��đ��ʂɎg�p����Ă���D�܂��C���̗D�ꂽ�d�C�≏���C�d�g���ߐ��C�ϐH�������ڂ����C�ߔN�C�j�Z���F�C���j�A���[�^�[���q�Ȃǂ̒��`���}�O�l�b�g�̓d�C�≏�ޗ���x���ޗ��C�q��@�C�F���@��̈ꎟ�\���ޗ��y�ђቷ���͗e��Ȃǂւ̎g�p�����݂��Ă���D�������Ȃ����C�����`�d���x�ɑ����R���������C���x�̓_�ŐM�����Ɍ����錇�_��L���Ă���D�܂��C�Ռ��d�����ꍇ���C��ނƋ����@�ۂ̔����ɂ�������������ꍇ�������D

�@�@

�@�@�����ޗ��́C��ʂɁC���@���\�L�@���C���@���\�����C�L�@���\�����̂R��̍ޗ��̑g���킹����\�������D�{�_���ŗp����ޗ��̏ꍇ�C���@���i�K���X�@�ہj�\�L�@���i�}�g���b�N�X�j�̑g�ݍ��킹�ł���̂ŁC�ȉ��C���̑g�ݍ��킹�̏ꍇ�ɂ��Ď�Ƃ��ďq�ׂ邱�Ƃɂ���D�����ޗ��̊e�\���ޗ��̗͊w�I�����ƌ`�Ԃɂ��ẮC�}�N���I�C�~�N���I�ϓ_����̈������K�v�ƂȂ邪�C����ɁC�~�N���I�ɂ́C����������ޗ��̊Ԃɂ͌ő��E�ʂ����݂���D�܂��C�J�b�v�����O�܂�p���邱�Ƃɂ��C���ޗ��͋��łɐڒ����邱�ƂɂȂ邪�C�J�b�v�����O�܂ƕ�ށC�J�b�v�����O�܂Ƌ����ނƂ̊E�ʂ��V���ɐ����C�����̊E�ʂq�I�[�_�[�ōl������K�v������D�����̊E�ʂɂ����Đ����鑊�ݍ�p�̗l���������ޗ��̗͊w�I�����ɑ傫�ȉe�����y�ڂ����ƂɂȂ�D���������āC�]�����s���Ă��������́C�P��ޗ��̂��̂Ɣ�r���C���l�����ׂ��p�����[�^�������C����ɂ킽���Ă���̂ŁC�ȉ��C�����ΏۂƂȂ��Ă���ۑ蓙�����Ă݂�D �@

�@�]�����s���Ă��������ޗ��̗͊w�I�����Ɋւ��錤���́C�e���W���C���x�C�j���Ր��C��J�����`�d�����C�j��@�\�̉𖾁C�t���N�g�O���t�B�I�������ɕ��ނ����D�}�g���b�N�X�̗͊w�I�����C�������x��`�Ԃ̑��ɔM�Y�����M�d�������C���������������C�����\���ɂ����ăt�B�u�������C���C�������C���邢�͕��q��������ݍ����̏�Ԃ��C�����\�����Ȃǂ̃}�g���b�N�X���̂��̂Ɋւ��錤���Ƌ����@�ۂ̍ގ��C�@�ۂ̊ܗL�ʁC�@�ۂ̔z�������̋����ނɊւ��錤���C�}�g���b�N�X�Ƌ����ނ̗��҂̑��ݍ�p���l������K�v������E�ʂɂ�����ڒ����C�J�b�v�����O�܂̐����C�ڒ����x���̊E�ʂɊւ�錤���ɕ��ނ����D����ɁC���x�C�Ђ��ݑ��x�C�d�����i�ÓI�����I�d�����j�C�������Ȃǂ̎������������ׂẲe�����q�Ƀp�����[�^�Ƃ��ĉ���邱�ƂɂȂ�D�ȏ�̂��Ƃ�Fig.1.1�̂悤�ɂ܂Ƃ߂Ă݂�1)�D�ȉ��A�}�Ɏ������e�����q�ɂ��ď]���̌����o�߂̊T�v���C�}�g���b�N�X�ޗ��C�����ށC�E�ʁC�͊w�I�����̏��ɏq�ׂĂ݂�D �@

�@�}�g���b�N�X�i�����q�ޗ��j�̔����I�\���Ɨ͊w�I�����Ɋւ���c��Ȑ��̌������Ȃ���Ă���D��X�̍ޗ��ɑ��ėl�X�ȕ��q���f���̕ό`�`�Ԃ���Ă���Ă���2)�D�����������q�ޗ����C�����q�����܂肽���܂ꂽ��Ԃł���̂��C�ό`������Ԃł͂����͈����L�����iFig.1.2�j�D�܂��C���������Ɣ����������݂��鍂���q�ޗ��ɂ����ẮC�������͌���������苭�x�͒Ⴂ�iFig.1.3�j�̂ŁC���������ŏ��ɐ�ă{�C�h�����邱�ƂɂȂ�C�o���N�̋��x���x�z����Ǝv����D���������āC�������x�����x�ɉe�����y�ڂ����ƂɂȂ�D�����q�ޗ��̑Y���ό`���C�N���C�Y�̐����Ƃ���f�~���ł���D�N���C�Y���C�{�C�h�ƃt�B�u��������Ȃ�iFig.1.2�j�C���ό`�������番�q���������L���Ȃ��琬������D�N���C�Y�̔������͂�S.Wu3)�ɂ���C���q���̗��ݍ����̖��xVe1/2 �ɔ�Ⴗ�邱�Ƃ���Ă���D�܂��C�����͂���p�����ꍇ�C�ό`���N���C�Y�ɂȂ邩����f�~���ɂȂ邩���C�N���C�Y�������͂��~�����͂�菬�����ꍇ���C�N���C�Y�������C�t�̏ꍇ�͂���f�~������Ƃ��Ă���D��ʂɂ́C�ޗ��̎�ށC���x�C�͊w�I�ȍS���������ɉe�������D���q�I�ȃX�P�[���ɂ����ẮC���̃K���X���q�ޗ��̏ꍇ�͕��q�I�ȍ\���v���Ō��܂��S.Wu�͎w�E���Ă���D �@

�@�@�ۊܗL���Ɋւ��ẮC�����ނ̋��x��c�C�@�ۂ̋��x��f�C�}�g���b�N�X�̋��x��m�C�@�ۂ̑̐ϊܗL��Vf�C�}�g���b�N�X�̑̐ϊܗL��Vm�C�����ނ̑̐�Vc�̊Ԃɂ́C�������i��cVc=��fVf +��mVm�j�����藧���Ƃ͗ǂ��m���Ă���D���̎�����C�����ނ̏c�e���W���C���e���W�������ă|�A�\����Ɋւ��镡�������������D�c�e���W���C���e���W���C�|�A�\����ɂ��Ă͎�X�̃��f���̏ꍇ�ɋ��߂��Ă���. |

||||||

|

||||||

Fig.1.1�@�����ޗ��Ɋւ��錤���̊T�v |

||||||

�@ (a) |

||||||

�@(b)

�@�@�@�@�@�@ Fig.1.2�@�����q�ޗ��̕ό`�ƃN���[�W���O�̖͎��}

|

||||||

Fig.1.3 �@���̈�ƌ����̈� �@ |

||||||

|

�@G.J.Weng��4)�́C�~���`�̎����̎������ƕ��s�ɖ��ߍ��܂ꂽ�Z�@�ۂ���Ȃ镡���ނ̏ꍇ�̒e���W���ƃ|�A�\��������߁C�@�ے����Ƃ̊W�ׂĂ���D�����̒l�͑@�ە\�ʂŐ����邹��f���͂��ߎ��I�ɉ�͂���ꍇ�ɕK�v�ƂȂ�l�ł���D

�@

�@�ˏo���^���ꂽ�����ނ̑w�\���Ƒ@�ۂ̔z���Ɋւ��錤���������D�|�c5),6)��́C�|���X�`�����ƃ`�^���_�J���E���@�ۂ�p���C�����ЂɎˏo���`���C�������|���}�[�̓t�B�u���������`�����₷�����Ƃ𗘗p���C�t�B�u�����̔����������g���[�X���邱�Ƃɂ��C���^���C�X�L���w�C���ԑw�C�R�A�[�w�ɑ�������ʒu�ɂ�������^���̗��������ׂ��D�܂��C�@�ۂ̔z���������w����́C�Ό��t�����w�������Ƃr�d�l�ɂ��ڍׂɒ��ׂĂ���D�ނ�̌��ʂɂ��� �O�w���珇�ɃX�L���w�C���ԑw����уR�A1,2�̂S�w�\�����m�F���Ă���D ���R��7)�́C�|���v���s�����i�o�o�j�̎ˏo���`�̐��^�i�̍����\�����w����͂Ƃr�d�l�ɂ�蒲�ׂĂ���D�X�L���w�ɂ����ẮC�������͗��������ɑ��Đ����C�R�A�[�w�ł̓������̔z���̓����_���ł��邱�Ƃ��q�ׂĂ���D�܂��C�������x�̓X�L���w��50%���x�C�R�A�[�w��63%���x�ł���C���^�ɐڐG���邱�Ƃŋ}�₳��邽�߁C�������x�͕\�ʂ̃X�L���w�ŒႭ�C�����قǍ����D�܂��C�X�L���w�̖���`���q���͈���������ċْ�������Ԃɂ���Ɛ��肵�Ă���D �@

�@�@�ۋ����^�����ޗ��̋@�B�I�����́C�@�ۂƃ}�g���b�N�X�̊E�ʓ����ɋ����e������邱�Ƃ���C�ڒ��܂̊E�ʓ����ɋy�ڂ��e���Ɋւ��鑽���̌������s���Ă���D�����̕]���͖��ߍ��ݑ@�۔j�f������@�ۈ��������������ɂ���čs���邪�C������8)�́C�@�ە\�ʏ����̈قȂ镡���ޗ���p���C�����������ł̔j��̃v���Z�X���ώ@�C�����i�q�@�ɂ��@�ۂ̂Ђ��݂̑�����s�����D�ڒ������̗ǂ��ޗ��ł͑@�ے[�ʂ̔����Ɍ��肳��C�@�ۂ��j�f���C�j��͑@�ے[����@�۔j�f���̎����̔����I�j��̍��̂ɂ�萶����D�ڒ����̈����ޗ��ɂ����ẮC�Ђ��݂̑����ƂƂ��ɔ����͑@�ے[�����璆���Ɍ������Đi�W���C���������������C�@�ۂ͔j�f�����C�j��͑@�ۋߖT�̎����̋Ǖ��I�j���E�ʂ̔������̍��̂ɂ�Đ����邱�Ƃ���Ă���D�܂��C����傫���̉��͂̂Ƃ���ŁC�@�ۂ̂Ђ��݂������ɂ��}���ɒቺ���C���͂��\���@�ۂɓ`�B����Ȃ��Ȃ�D�@�K���X�@�ۂƃ}�g���b�N�X�����̊E�ʓ��������コ���邽�߂Ɍ����܂ƃo�C���_�[�̗��҂̕\�ʏ������{���C�͊w�I�����ׂ��������Ȃ���Ă���D�e�r��9)�́C�K���X�@�ۂɃA�N�����^�A�~�m�V�����\�ʏ����Ǝ_�����������W�J���O���t�g�����ɂ��쐬�����O���o�C���_�[��p�����ޗ��̈������������ƏՌ��������s���C�o�C���_�[�̓Y���ʂ������قNj��x�ƏՌ��l���㏸���錋�ʂĂ���D �@

�@�E�ʋߖT�̃}�g���b�N�X�̓o���N�̍����\���ƈقȂ����ȑw�A���ԑw���`�������Ƃ�B.Möginger10)��̕�����D�ނ�́C�ˏo���`���ꂽ�K���X�Z�@�ۂ��܂ތ������̒��x���قȂ�M�Y���|���}�[�C�o�b�iamorphous�j�C�o�a�s�isemi-crystalline�j�C�o�`�U�isemi-crystalline)�C�o�`�U�U�isemi-crystalline�j�C�k�b�o�iliquid crystalline�j�̌����`�Ԃƈ����j�ʂ̊W��SEM�ɂ��ڍׂɒ��ׂĂ���D�o�a�s�C�o�`�U�U�̌������̉ߒ��ŁC�@�ۂ������j�̂悤�ȍ�p�����C�@�ە\�ʂɑ��Đ����Ƀ������\�����������iFig.1.4�j�C�܂��C�@�ے[�ʕ������猩��Ƒ@�ۂ𒆐S�ɕ��ˏ�ɐ������郂�f�����Ă��A�r�d�l�ʐ^��Δ䂳���Ď������D�������̕��́C0.01��m���x�ł���11)�̂Ń������\���͑@�ێ������ɉ����āC����Ԋu���Ȃ��ĕ��Ԃ��ƂɂȂ�D�e�X�̃������Ԃ́C�A�����t�@�X�\���ɂȂ�C���̕����͋��x�͒Ⴍ�Ȃ�C�j��ȑO�ɂ��̑w�ɉ����Ă������C�j�ʂ͑@�ۂ𒆐S�Ƃ��ăN�V��͗l�ƂȂ�D���̗l���͔��ł���o�b�ނɂ����Ă��ώ@���Ă���D���������āC�@�ۋߖT�̕�ނ̍\���́C�@�ۂ̑��݂��Ȃ��̈�Ƃ͈قȂ�\���ɂȂ��Ă���Ƃ��Ă���D�E�ʋߖT�̈�͕����I�E���w�I�ɍ\���̈قȂ钆�ԑ��iInterface�j�Ƃł������ׂ�����ȗ̈悪���݂��邱�ƂɂȂ�D���̒��ԑ��̈�̍\���́C�����ޗ��̊E�ʂ���f���x�ɉe������D |

||||||

Fig.1.4 �K���X�@�ۂ��j�ƂȂ��ă������\�������� �@ |

||||||

| �@�����ޗ��̗͊w�I�����ɗ^����E�ʋ��x�̉e���͑傫�����Ƃ���C�E�ʂɂ�����͊w�I�������ʓI�ɋ��߂錤���͑������݂��Ă���D�����ޗ��̊E�ʂ̉��͕��z����͂����{�I�ȃ��f���Ƃ��āC�}�g���b�N�X���Ɉ�{�̑@�ۂ����ߍ��܂ꂽ���f����p����ꍇ�������D���̃��f���ɉd����p�����Ƃ��̑@�ۂƃ}�g���b�N�X�̊E�ʂ̉��͕��z�́C�e����͖@�C�e�Y����͖@�C�L���v�f�@�ɂ�鐔�l��́C���e�����f���ɂ������I��@���ɂ�茤������Ă���D��͓I��@�́C�����ޗ��̊w�I�`�炫��߂ĕ��G�Ȍv�Z���K�v�ƂȂ邱�Ƃ���C�@�ۂƊE�ʂ�P�������ĉ�͂������f��������D �@ �@�}�g���b�N�X��������@�ۂ̈��������̉��͉�͂������s���Ă���DP.Lawrence12)�́C�}�g���b�N�X�����ɑ@�ۂ̔��������ߍ��܂ꂽ���f���ɂ��āC�@�ە\�ʂɐ����邹��f���͕��z�C���������d�C�������������ꍇ�̑@�ۂ̉��͕��z���v�Z���Ă���DA.Takaku��13)�̓}�g���b�N�X�������P�{�̑@�ۂ��ђʂ��Ė��ߍ��܂�Ă���ꍇ�̑@�ۂɐ����鉞�͂��v�Z���Ă���D��������C�@�ۂɕ��ׂ����d�̑������@�ە\�ʂɐ����邹��f���͂Ɣ�Ⴕ�C����f���͂̓}�g���b�N�X�Ƒ@�ۂ̕ψʂ̍��ɔ�Ⴗ��Ɖ��肵�Ă���D

�@F.L.Cox14)�͉~���`�}�g���b�N�X�̎���ɑ��݂���Z�@�ۂ̏ꍇ�ɁC���Ђ��݂���p����������ŁC�@�ے��̉d�ω����C�@�ۂƃ}�g���b�N�X�̕ψʂ̍��ɔ�Ⴗ��ƍl���C�@�ۂ̕\�ʂɐ����邹��f���͂Ɛ������͂��v�Z���Ă���D���̏ڍׂɂ��Ă͂R�͂ŏq�ׂ�D

�@

�@C.T.Chon15)��́C�~���`�����ނ̎������ɑ��āC�X���Ė��ߍ��܂�Ă���@�ۂɐ�����E�ʂ���f���͕��z���C��shear-lag�@�ɂ��v�Z���Ă���Dshear-lag�@�́C�����ޒ��̉~���`�̃}�g���b�N�X�ޗ��i�����}�g���b�N�X�j�����肵�C���̃}�g���b�N�X�̒��Ƀ}�g���b�N�X���Ƒ@�ۂ̒��S������v����@�ۂ�����Ƃ��C������E�ʂ���f���͕��z���v�Z����ߎ������f���ł���D�E�ʂł̐ڒ��͊��S�ł���C�@�ۊԂ̑��݊����Ȃ��C�@�ےf�ʂ͉~�`�C������̍ޗ��������e���́C���Ώ̂ł��鉼��̂��Ƃɂ����āC�@�ۂɑ��ẮC�E�ʂ̂���f���͂ɂ���ă}�g���b�N�X����d���`�B�����D�~���`�}�g���b�N�X�ȊO�̕����ɂ́C���炩���ߌv�Z���ꂽ�����ޗ��̒e���W���ƃ|�A�\�����K�p���Čv�Z���s���D�A�X�y�N�g��C�@�ۑ̐ϊܗL�ʂȂǂ̓����ɂ���Ă����̃}�g���b�N�X�̐��@�����������D�v16)��͑@�ہC�E�ʑw�C�}�g���b�N�X��������Ȃ�R�w�~���`���f���Ɉ������Ђ��ݕ��ׂƈ��M���ׂ��������Ă���ꍇ�ɁC�@�ے[�ł̉��͓`�B���l�����đ@�ۋߖT�̉��͕��z��e���_�Ɋ�Â��ċߎ��I�ɉ�͂��Ă���D�E�ʂ���f���x���Ⴂ�ꍇ�C�@�ۂƕ\�ʏ����w�̊E�ʂł������C�������C�E�ʂ���f���x�������ꍇ�͑@�ۋߖT�̃}�g���b�N�X�����̑Y���ό`�₹��f�~���ɂ���Ă��i�W����l����\���ł��錋�ʂĂ���D �@

�@���������̉��x�ƂЂ��ݑ��x�̑g�ݍ��킹����X�ς��Ď������s���C�K���X�Z�@�ە����ނ̔j��@�\�ɋy�ڂ��e���ׂ�K.Friedrich1)�̌���������D�Ђ��ݑ��x�������ɂƉ��x���c���ɂƂ�C�j��@�\��\���Ƈ@�}�g���b�N�X�̍~���C�@�ۂ̔����ƈ��������C�A�}�g���b�N�X�̂������j��C�@�ۂ̔����ƈ��������C�B�}�g���b�N�X�̂������j��C�@�ۂƃ}�g���b�N�X�̂������I�����̂R�̈�ɋ敪���ĕ\�����Ƃ��ł��邱�Ƃ��������iFig.1.5�j�D�܂��CK.Friedrich�́C�j��@�\�ɋy�ڂ��@�ۂ̔z���̉e���ɂ��Ă����グ�Ă���D �@

|

||||||

Fig.1.5�@�����ޗ��̔j��`�Ԃɋy�ڂ����x�ƂЂ��ݑ��x�̉e�� �@ |

||||||

|

�@���̉e���ׂ������Ƃ��ẮA3%H2SO4��10%HCl�����ɂ�����K.Friedrich1) �̌�����0.6�mHCl�n�t���ɂ�����J.N.Price��17)�̌���������DJ.N.Price�́C0.6N HCl���n�t���ł́C�d�K���X�@�ە\�ʑw��Ca��Al���_���ɃC�I���ƂȂ��ėn���o���C�K���X�̉��͕��H���ꂪ������D�_�ɂ��@�ۂ͗��C�����`�d�ɑ����R�͏������Ȃ�ƕ��Ă���D

�@

�@�K���X�Z�@�ہiShort Glass Fiber:�Ȍ�r�f�e�Ɨ��́j���������ނ̋��x�����ڎw���āC�����̔j���Ր��C��J�����`�d�����C�j��@�\�̉𖾁C�t���N�g�O���t�B�I�������Ɋւ��錤�����Ȃ���Ă���18)�|22)�D�Z�@�ۋ����v���X�`�b�N�͋����@�ۂ̊ܗL����z�����z�Ɋe�틭�x���ˑ����邽���C�����̑����́C���p�ނ�ΏۂƂ��C�r�f�e�ܗL���Ƌ@�B�I�����C��J���x�C�����`�d�����Ƃ̊W�ɗ͓_�������Č�������Ă����D�Ⴆ���C������23)���C�K���X�Z�@�ۋ����|���J�[�{�l�C�g�i�o�b�j��p�����C�@�ۂ̔z������ё̐ϗ����������x�C��J�����`�d�����ɂ���ڂ��e�����C�K���X�Z�@�ۋ����o�b�̈������x�Ȃ�тɔ�J�����`�d��R�͂o�b�݂̂���ł��邪�C�@�ۑ̐ϗ��̉e���͕��ʂɂ���ĈقȂ��C���s�ȑ@�ۂł͑̐ϗ��ƂƂ��ɑ������邪�C���������ɐ����ȑ@�ۂł͂ނ���ቺ���邱�Ƃ��������D�S����24)���C�����ۖ_�����Ђ�p�����C��J����̔�������i�W�Ɏ���ߒ���A���I�Ɋώ@���C����̔��������C�����ߒ��𖾂炩�ɂ��C��J�����i�W�̋������o�b�ނ̗͊w�I�����ɂ���Đ��������D �@

�@ D.S.Matsumoto25),M.T.Takemori26)�@��́C�|���J�[�{�l�C�g�̕��������ЁC�茇�������Ђ�p�����C��J����̐i�W�@�\���C������[�̈�̑Y����ɂ���������I�\���̋@�\�ɂ��čl�@���Ă���D�ڍׂɂ��Ă͎��߂ŏq�ׂ�D �@

�@�����Ȗ@��p���������i�W�����̊ώ@27)�29)�́C�b�s�����ЂƂ��ē����ȍ����q�ޗ���p���C��J�����ʂɑ��ĒP�F���𐂒��ɓ��āC�����ʏ㉺�̔��ˌ��̊��Ȃ����p�������̂ł���D�����Ђ������ł��邽�߁A�����Г����ɂ������J�����A���I�Ɋώ@�ł��闘�_������C�܂��C�Ȑ��C�����̔g���C���ˌW�����炫��̊J���ψʂ𑪒肷�邱�Ƃ��ł���D��J�����i�W�@�\�̉𖾂̗L�͂Ȏ�i�ƂȂ�L���p�����Ă���D �@ �@�E�H�[�^�[�W�F�b�g�́C�|���v�̍������C�����V�[�����O��ψ��z�[�X�Ȃǂ̎��ӋZ�p�̔��B�ƂƂ��ɁC�����\�����C���i�E�\�������̊e�함�̂̉��H�E���Ƃ������L�͈͂̍H�ƕ���ւ��̉��p�Z�p�����W������30)�D�E�H�[�^�[�W�F�b�g�͒��a0.1����1mm���x�ׂ̍��r�[����̍����̐������ł���C�P�ʖʐς�����̗͊w�I�G�l���M�[���ɂ߂đ傫���C���H���ɍ�p����͂��Ǐ��I�C�Ռ��I�ł��邽�߁C�n�j�J���\���̃A���~�j�E�����C�i�{�[���C�ϑw�z�n�̐ؒf�Ȃǂ̕ό`���₷���\���̂��̂��ޗ��̉��H�ɓK���Ă���D���H�_�̉��x���Ⴂ���߈��S�ł���C�ޗ��g�D�ɂ��e����^���Ȃ����Ƃ���C�E�I�[�^�[�W�F�b�g���X�ɂ���Õ���C�L�Q�ȕ��o�̎U���h�~�ł��錴�q�F��̓��̕���ւ����p����Ă���D�܂��C����p���邽�߈ێ���������C���v���͂��������D���̂悤�ɁC�L�͈͂ȍH�ƕ���ւ̉��p�����W������D�ߔN�C�����ނ̔䋭�x���������Ƃ���C�����ނ��C�������ōq�s����q��@��W�F�b�g�G���W���̃R���v���b�T�[�̃u���[�h�ɉ��p����Ă��Ă���D�����̉ғ���Ԃɂ����āC���H�������ōޗ��\�ʂɏՓ˂��C�������邱�Ƃ����ɂȂ��Ă���DD.A.Gorham31)��́C�E�I�[�^�[�W�F�b�g��p���č����Ő��H���C�Y�f�@�ہ^�G�|�L�V�����ƃK���X�@�ہ^�G�|�L�V�����ނɏՓ˂����C���̂Ƃ�������j��̗l���Ƌ@�\���l�@���Ă���D�����Ȑ��H�������ނɏՓ˂��邱�Ƃɂ���Đ����鑹���@�\�̉𖾂��d�v�ƂȂ��Ă��Ă���D

�@ |

||||||

| �Q�D�����ړI | ||||||

|

�@

�@�O�q�̂悤���C�]���̌����̑������C�r�f�e�ܗL���Ƌ@�B�I�����C��J���x�C�����`�d�����Ƃ̊W�ɗ͓_�������Ă���D���̏ꍇ�C���ʂ̒Z�@�ۂ��ܗL�������p�ޗ���p���Ă���̂ŁC�܂܂��@�ۂ���Q�ƂȂ��čޗ��͕s�����ƂȂ�,�����Г����ŋN�����Ă��鎖�ۂ�A���I�ɔc���ł��Ȃ��̂����ʂł���D���������āC���̏ꍇ�C�\�ʊώ@��C�j���ɓ�����j�ʂ̂r�d�l�ώ@�Ȃǂ���ɔj��@�\�𐄒肷�邱�ƂɂȂ�D �������C�\�ʂŋN�����Ă��錻�ۂ́C���͏�Ԃ̈Ⴂ�Ȃǂɂ���ē����̌��ۂƂ͈قȂ���̂Ǝv����̂ŁC�\�ʊώ@�����ł́C�ό`�@�\�̗����ɂ͕s�\���ƍl������D�������C�����\�ʋߖT����łȂ��C�����ɂ���r�f�e���ώ@�\�ł��铧���ȔM�Y�������q�C�A�N�����j�g�����X�`�����i�`�r�j�C�A�N�����i�o�l�l�`�j�C�|���J�[�{�l�C�g�ށi�o�b�j�ɋɔ����ʂ̂r�f�e���܂����Ђ��쐬�����D�ܗL�������Ȃ������ޗ��ł́C����������\�z�����悤�ɁC�������̌��ʂ͏��Ȃ��C���p�I�ł͂Ȃ��D�������C�����ł��邽�߁C�����Г����ɂ���r�f�e����т��̋ߖT�̕ό`�Ɣj���A���I�Ɋώ@�ł���Ƃ������_������D �@

�@�����ޗ��̂����`�d���x�ɑ����R���������C���x�̓_�ł���������C�M�����Ɍ����錴���Ƃ����C�@�ۂƃ}�g���b�N�X�̔����C�ڒ��j��ɒ��ڂ����D�K���X�@�ہiGlass Fiber:�Ȍ�C�f�e�ƌĂԁj�̏ꍇ�C�f�ʂ͈�l�ł���C�\�ʂ͕����ł���̂ŁC�����I�Ȑڒ��ł͗]����ʓI�ł͂Ȃ��D�����ŁC�@�ە\�ʂƎ��������łɉ��w���������œK�E�ʋ��x��̂��J�b�v�����O�܂ł���D�V�����J�b�v�����O�܂�R'-Si(OR)3�Ŏ�����鉻�����ł���C�n�q��͉��������ɂ��V���m�[������ăK���X�\�ʂ̃V���m�[����Ƌ��L����(Si-O-Si)���`�������悤�ȃ��g�L�V���G�g�L�V��ł���CR'��́C�r�j����C���^�N������C�G�|�L�V��C�A���L���A�~�m��Ȃǎ����Ɣ������āC�K���X�Ǝ����̋��n�������銯�\��ł���DFig.1.6�ɂ́C�f�e�\�ʂւ̃V�����J�b�v�����O�܂̍�p�@�\����������C���̋@�\�ɂ͏�������Ă���Ă���C�����\���ɂ͉𖾂���Ă��Ȃ��悤�ł���32)�D |

||||||

Fig.1.6 �����C�J�b�v�����O�܁C�@�ۂ̉��w�����̗�32) �@ |

||||||

|

�@��ʂ��C�@�ۂƃ}�g���b�N�X�̐ڒ����ɋy�ڂ��e���Ƃ��āC�풅�ނƐڒ��܂̑g�ݍ��킹�C�풅�ނ̕\�ʑe�����W����ڒ��\�ʂ̉��w�I�������ʁC�@�ۂƃ}�g���b�N�X�̗����ɐڒ����̗ǂ��V�������̃J�b�v�����O�܂̏������ʂ��l������D������ɂ��Ă��C�E�ʂ̋@�B�I�ڒ����Ɖ��w�I�ڒ������W���C�����ޗ��̗͊w�I�����ɑ傫�ȉe����^������q�ł���D

�@ �@���ׂЂ��݂Ɣ��������̊W�ɂ��Ă�C.Baillie��33)�̕�����D�ނ�͔�r�I�����̂���}�g���b�N�X��p���C�@�ۂ��P�{�ƂQ�{���ߍ������Ђɕ��ׂ�^���C���������Ɛ��J���ő@�ۂ��j�f�����ꍇ�C���̔j�f�����@�ۂ̒����ׂ��D���������ƕ��ׂЂ��݂͔�Ⴗ�錋�ʂĂ���D�{�_���ł́C�@�B�I�ڒ����̖��Ɋ֘A���锍���ɒ��ڂ��C�K���X�Z�@�ۋ��������ނ̋��x�����ړI�Ƃ��C�P�����������ɂ����Ă��C�ό`���i�ނɏ]���C�����\�ʋߖT����łȂ��C�����ɂ���r�f�e�̋ߖT�̕ό`���ǂ̂悤�ɐ����邩���ڍׂɊώ@���C�ό`�@�\�𖾂炩�ɂ���D�܂��C��J�����ɂ����Ă��C�ό`�ߒ���A���ǐՊώ@���s���C�@�ۂƃ}�g���b�N�X�̋ߖT�̕ό`�̗l�����C��J�j��@�\�𖾂炩�ɂ�����̂ł���D

�@ �@D.S.Matsumoto25),M.T.Takemori26)�@��́C�|���J�[�{�l�C�g�P�̂̕��������ЁC�茇�������Ђ�p�����C��J�������s���C����̐i�W�@�\�Ɣ�J�����ɋy�ڂ����x�̉e�����ׂ��D�r�|�m�Ȑ��ɂ������C�����͐U���i���ʂЂ��݂���f�x�z�^�j�ƒ�͐U���i�N���C�Y�x�z�^�j�̕ό`�@�\�̑��Ⴉ���C�����̋t�]�������邱�Ƃ��������D��J����̐����͂����������xdc/dN�Ɖ��͊g��W����k�̊Ԃɂ́CParis�̎��Cdc/dN= ��km �����藧���CT.Takemori26)�@�́C�o�b�ނɂ����āC���̎��ɂ�������E���͊g��W���ȉ��̉��͊g��W���ɂ����Ă��C������[�Y���̈�ɃN���C�Y���`������邱�Ƃɂ���Ă��i�W���C���̐i�W���������Ԃ��C�s�A���I�ɐ�����؋��ł���s�A�������сiDiscontinuous Growth Band�j�����Ƃ���Ă���D���̏ꍇ�C���`�d����ہC���̕�����̔�������f�т��D�{�����ł̂������������ɂ����ẮC�r�f�e�̑��݂��C�����s�A�������т̌`�Ԃɂ��������̍ہC�ǂ̂悤�ȉe�����y�ڂ����ׂ�D�܂��C�r�f�e�̍����ɂ��C�ό`�@�\��T.Takemori�̂o�b�P�̂̌��ʂƔ�r���A�ǂ̂悤�ɈقȂ�̂����炩�ɂ��邱�Ƃ͕����ނ̊�{�I������m���ŏd�v�ł���D

�@

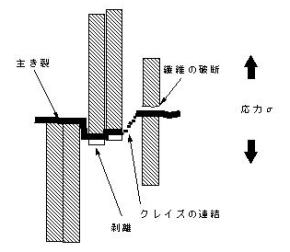

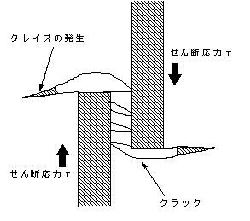

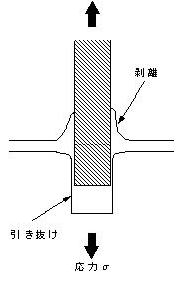

�@K.Friedrich1)�͎��p�I�ȊܗL���̃K���X�Z�@�ە����ނ�p���āC�j��@�\�ɋy�ڂ���X�̏������Ŏ������s�����D�K���X�@�ۂ̔z���́C�X�L���w�Ŏˏo�����iMolding Flow Direction:�ȉ��C �l�e�c�ƌĂԁj�ƕ��s�ȏꍇ�������C�R�A�[�w�łl�e�c�Ɛ����Ȕz���ƂȂ錋�ʂ��D���̂Q�̗̈悩��b�s�����Ђ��o���C��J�������s���C�����ʂƑ@�ۂ����s�ɔz�������X�L���w�̏ꍇ(Fig.1.7)�C��J����́C������[�̈�ɂ�����@�ے[�Ԃ��邢�͑@�ۂ��W�������Ԃɐ������N���C�Y��N���b�N�Ƃ̍��́C�@�ۂ̎���ɐ�������E�̐����C�@�ے[�ɔ��������N���C�Y�C�����ʂƌX���@�ۂɉ����Ĕ��������������邢�͑@�ۂ̔j�f�Ȃǂ̋@�\�Ői�W���邱�Ƃ��������D�܂��C�����ʂƑ@�ۂ������ɔz�������R�A�[�w�̏ꍇ(Fig.1.8)�́C��J����́C�W�O�U�O�ɐi�W���C������[�̈�ł́C����f�ɂ�锍���C�@�ۂ̈��������C�@�ۂ̔j�f�@�ے[�̍����͏W���ɂ��N���C�Y�̔��������Ƃ��������D�������x�ƂЂ��ݑ��x�̉e���ɂ��ẮC�K���X�]�ډ��x�ȏ�̍����ł́C�}�g���b�N�X�͍~���������C�@�ۂɂ͔����ƈ���������������D�����C��Ђ��ݑ��x�ɂ����ẮC�}�g���b�N�X�͂������I�ɔj�C�@�ۂɂ͔����ƈ���������������D���Ђ��ݑ��x�ł́C�}�g���b�N�X�͂������I�ɔj�C�@�ۂƃ}�g���b�N�X�͂������I�ɕ����������錋�ʂĂ���D�{�_���̏ꍇ�́C�@�ۊԂ̊����Ȃ����x�̔����ʂ̂r�f�e�ł���C���̂��߁C�P�������C������J�̏ꍇ�ɁC�����Г����ɒP�Ƃɑ��݂��镉�ו����ƕ��s�C�������邢�͌X�����@�ۋߖT�̕ό`�̗l����ό`�̏�������A���I�Ɋώ@���邱�Ƃ��ł��C�@�ۋߖT�̊�{�I�ȕό`�@�\�̉𖾂����҂ł���D �@

�@���x�̉e���Ɋւ�������ł͂�������K���X�J�ړ_�ȉ��̉��x�ł��邪�C���l�ɁC�����C�ቷ�̉��x�������ł̑@�ۋߖT�̕ό`�̗l�����ڍׂɊώ@���C���x�ɂ��ό`�`�Ԃ̉��x�ˑ����𖾂炩�ɂ���D �@

|

||||||

(a) |

||||||

|

||||||

Fig.1.�W �����`�d�̗l���C���ו����Ƒ@�ۂ������Ȕz���̏ꍇ |

||||||

|

�@J.N.Price17)�́C0.6N HCl�n�t����p���C�d�K���X�@�ۂƕ����ނɋy�ڂ��_�̉e���ׂĂ���D0.6N HCl�n�t���ɖ�����Ԃłd�K���X�@�ۂ�Z�����ꍇ�C���\���Ԍ�C�点���̕\�ʂ���C�����_���Ȃ���C�\�ʂ̈ꕔ���������邱�Ƃ��ώ@�����D����́C�K���X����Ca��Al���_���ɃC�I���ƂȂ��ėn���o���C���q�e�̕ω������������ʁC�\�ʑw�Ǝ_�ɔƂ���Ă��Ȃ��@�ے��S���Ԃɉ��͕��z���������C��������Əq�ׂĂ���D�܂��C0.6N HCl�n�t���ł̂b�s�����Ђ�p�������d���ׂɂ�鉞�͕��H���ꎎ���ɂ��C�����`�d�̗l�����t���N�g�O���t�B�I�ɏڍׂɒ��ׂĂ���D���C�����ʂɑ��Đ����ȑ@�ۂɓ��B����Ǝ_�ɂ��@�ۂ͗��C�e�Ղɑ@�ۂ̔j�f�������錋�ʁC����͕��ו����ɐ����ɐ������C�j�ʂ͕����Ȃ��̂ƂȂ邱�Ƃ���Ă���D�{�����ɂ����ẮA�����Ђ͕��������Ђł���C�r�f�e�ܗL�ʂ����Ȃ��D�r�f�e�͎_�ɂ��e�������Ǝv���邪�C�����БS�̂̐����ɋy�ڂ��e���͏��Ȃ����Ƃ��\�z�����D3.5%HCl���n�t���ɂ������J�����ł́C�_���̑��݂��C�����`�d�̋@�\�ɂǂ̂悤�ɉe�����邩�C���ɂr�f�e�ɒ��ڂ��C���炩�ɂ���D

�@

�@W.Döll27)��́C�����i�W�ƊJ�������ׂ邽�߁C�����ނƂ��ē��������q�ޗ��̂c�b�a���邢�͂b�s�����Ђ�p���C�����Ƃ��Ĕg���ɂ̒P�F����p���C���̌��������ʂɐ����ɂ��āC�����Ȗ@�ɂ���āC�ޗ��̋��ܗ���p���āC������[�ߖT�Ɍ`�������N���C�Y���琬��Y���ό`�̈�̒������iDugdale���f���ɂ����邓�j�ƊJ���ψ�v�𑪒肵���D�]���C����Ƃf�e�̊��ׂ錤���́C�j�f��̎����Ђ̔j�ʊώ@�C�����r���̕\�ʊώ@�Ȃǂ�ʂ��čs���Ă����悤�ł���D�����Г����ɂ���f�e�ߖT�ڊώ@���āC���̐i�W�@�\������I�ɒ��ׂ������͖����Ǝv����D�ɔ����ʂ̂f�e���ܗL���铧�������q�ޗ��ɁC���̌����Ȗ@��K�p���āC�f�e�Ƃ���̊��Ȃǂ��ώ@���C�����ޗ��̂����ׂ��b�f�[�^����邱�Ƃ�ړI�Ƃ��Ă���D �@

�@�E�H�[�^�[�W�F�b�g�ɂ��ޗ����H����ɗ��p����ꍇ�ɁC���̓����]�������邽�߁C�m�Y���̌`��C�����̍\���C���̂ɍ�p����Ռ����̑傫���╪�z�C�ޗ��̉�H�̗l���Ǝ��ԓI�ȕω��Ȃǂɂ��Č������Ȃ���Ă����D����C�W�F�b�g�G���W���R���v���b�T�[�̃u���[�h�ɐ��H���Փ˂��邢�͒������̔�s���̂ɉJ�H���Փ˂��邱�Ƃɂ�镡���ނ̑����@�\�̉𖾂̂��߂̌����Ȃǂ��Ȃ���Ă���D�ޗ��̗͊w�I�Ȋϓ_���猩��ƁC�t�́C���H�������ŏՓ˂��錋�ʁC�ޗ��ɂ̓p���X�I�ȏՌ��d����p����DD.A.Gorham31) ��́C�m�Y���a1.6mm,����700m/s���x�̃E�H�[�^�[�W�F�b�g���ނɏՓ˂������ꍇ�ɁC�ޗ��ɂ́C��1500MPa�̏Ռ�����1��s���̃p���X�Ƃ��č�p����Əq�ׂĂ���DD.A.Gorham31) ��́C����700m/s���x�̃E�H�[�^�[�W�F�b�g���ށiGF/�G�|�L�V�C�Y�f�@��/�G�|�L�V�j�ɏՓ˂����C���̂Ƃ��̔j��@�\�ׂĂ���D�ނ�́C�]���̌�������j��̗l���ނ���ƁC�@�Ռ��������̈�̏Ռ����k�d�ɂ��Y�������C�t�H���W�F�b�g�O���ɑ��݂��邽�߃����O��̃N���b�N�̔����C�~�������j��C�A�ޗ��\�ʂ̏�Ԃ��W����Փˌ�̍����ǖʗ��ɂ�邹��f�I�ȍ�p�C�B�Փ˂ɂ�萶���鉞�͔g�ɂ��j��ɕ��ނ��邱�Ƃ��ł���Ƃ��Ă���D��X�̍ޗ��Ɋւ��āC�����̗l���̌������Ȃ���Ă���34),35)���C�����@�\�Ɋւ��Ă͕s���ȓ_�������C�����@�\�̔j��͊w�I�𖾂͍���̉ۑ�Ƃ���Ă���36)�D�ɓ���37)�́C�Z�@�ە����ނɃE�H�[�^�[�W�F�b�g���Փ˂������ꍇ�A�����ЏՓ˖ʏ�̃W�F�c�g�̏Ռ������z�ƕ\�ʑe�����z�Ƃ̊W�C�����`�Ԃ̌o���ω����摜�����@��p���Ē��ׁA�Ռ������z�ƕ\�ʑe���Ƃ̗ǂ����ւĂ��� �@

�@�{�����ł́C�E�H�[�^�[�W�F�b�g���Փ˂������ꍇ�̕����ޗ��̑����`�ԋ@�\�̉𖾂̂��߂̊�b�I������ړI�Ƃ���D���̂��߁C�����̌`�Ԃ̏����i�K�̗l���𖾂炩�ɂ��邽�߂ɁC��r�I�Ⴂ�f�o���́iP=6MPa�j�̂��ƂŁC�������s�����D���̒��x�̓f�o���͂ł́C�������ђʂ��邠�邢�͑�ό`�̑����͔��������C��r�I�����̑����`�Ԃ�c�����邱�Ƃ��ł���D�����āC�W�F�b�g���S����̋����ƂƂ��ɂǂ̂悤�ɑ����`�Ԃ��ω����邩���ڍׂɒ��ׂ�D�܂��C�Z�@�ە����ޓ��̍����q�ޗ��͑��̗L�@�����ɑ��ĕq���ɔ�������ł��낤����C�E�H�[�^�[�W�F�b�g�ɗp���鐴�����ɗL�@�����i�����p�I�C���j������ʊܗL�������ꍇ�C��ʂɁC�������̓N���C�Y�������i�܂Ƃ��č�p����̂ŁC�Z�@�ە����ނ̃W�F�b�g�ɂ�鑹���`�Ԃ͐����݂̂̏ꍇ�̂���Ɣ�r���Ă��Ȃ�َ��ɂȂ�ƍl������D�����݂̂̏ꍇ����ѐ������ɔ������ʂ����������ꍇ�ł̃W�F�b�g�̏Փ˂ɂ���������������������t�߂̏�Ԃɂ�����K���X�Z�@�ۋ����v���X�`�b�N�C���ɕ�ނł���|���J�[�{�l�C�g�̑����`�ԂƑ@�ۂƂ̊W�����r�d�l�ɂ��ώ@���C���̑����`�Ԃׂ�ƂƂ��ɁC���̗��҂̑����`�Ԃ̑���ɂ��Ă������D �@

|

||||||

| �Q�l���� |