| ■ | はじめに | ||||||||||||||||||||

|

短繊維強化プラスチックは,高い生産性と経済性に加え,軽量かつ高強度という特性を有することから,自動車,住宅機器,船艇などの工業材料として多量に使用されている.また,その優れた電気絶縁性,電波透過性,耐食性が注目され,近年,核融合炉,リニアモーター車輌などの超伝導マグネットの電気絶縁材料や支持材料,航空機,宇宙機器の一次構造材料及び低温圧力容器などへの使用が試みられている.しかしながら,き裂伝播速度に対する抵抗が小さく,強度の点で信頼性に欠ける欠点を有している.また,衝撃荷重を受けた場合に,母材と強化繊維の剥離による内部損傷を生ずる場合が多い.本研究では、母材と強化繊維の剥離による内部損傷に着目し、引張り変形、疲労変形過程における変形の様相を詳細に観察し機構を明らかにする。また、温度や酸環境下における変形過程の様相も明らかにする。 |

|||||||||||||||||||||

| ■ | 研究目的 | ||||||||||||||||||||

|

従来の研究の多くが,ガラス短繊維(SGF;short glass fiber)含有率と機械的性質,疲労強度,き裂伝播挙動との関係に力点をおいている.この場合,多量の短繊維を含有した実用材料を用いているので,含まれる繊維が障害となって材料は不透明となり,試験片内部で起こっている事象を連続的に把握できないのが普通である.したがって,この場合,表面観察や,破壊後に得られる破面のSEM観察などを基に破壊機構を推定することになる.

しかし,表面で起こっている現象は,応力状態の違いなどによって内部の現象とは異なるものと思われるので,表面観察だけでは,変形機構の理解には不十分と考えられる. |

|||||||||||||||||||||

| ■ | 実験方法 | ||||||||||||||||||||

| ● | 実験材料 三種類の熱可塑性非結晶性ガラス状高分子材料であり,ぜい性的性質を示す材料のアセチルニトリルスチレン(AS),ポリメチルメタクリレイト(PMMA,アクリル)および延性的性質を示す材料のポリカーボネイト(PC)にSGFを僅か混ぜたものである. |

||||||||||||||||||||

試験材料と機械的性質

* 1 kgf/mm2= 9.8 MPa Eガラス繊維は1mm2当たり、約350kgfの重量に耐える強さがある。 |

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

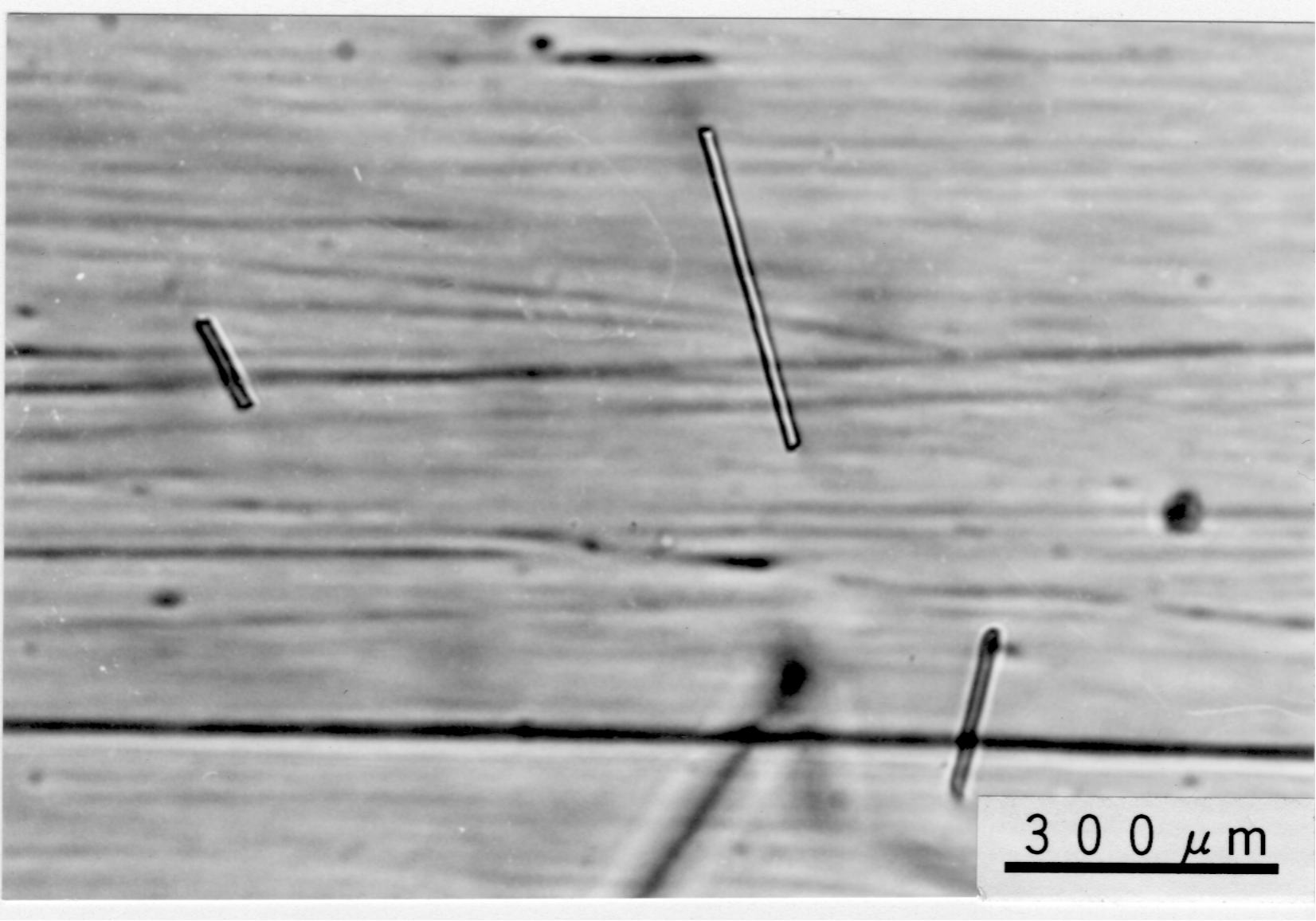

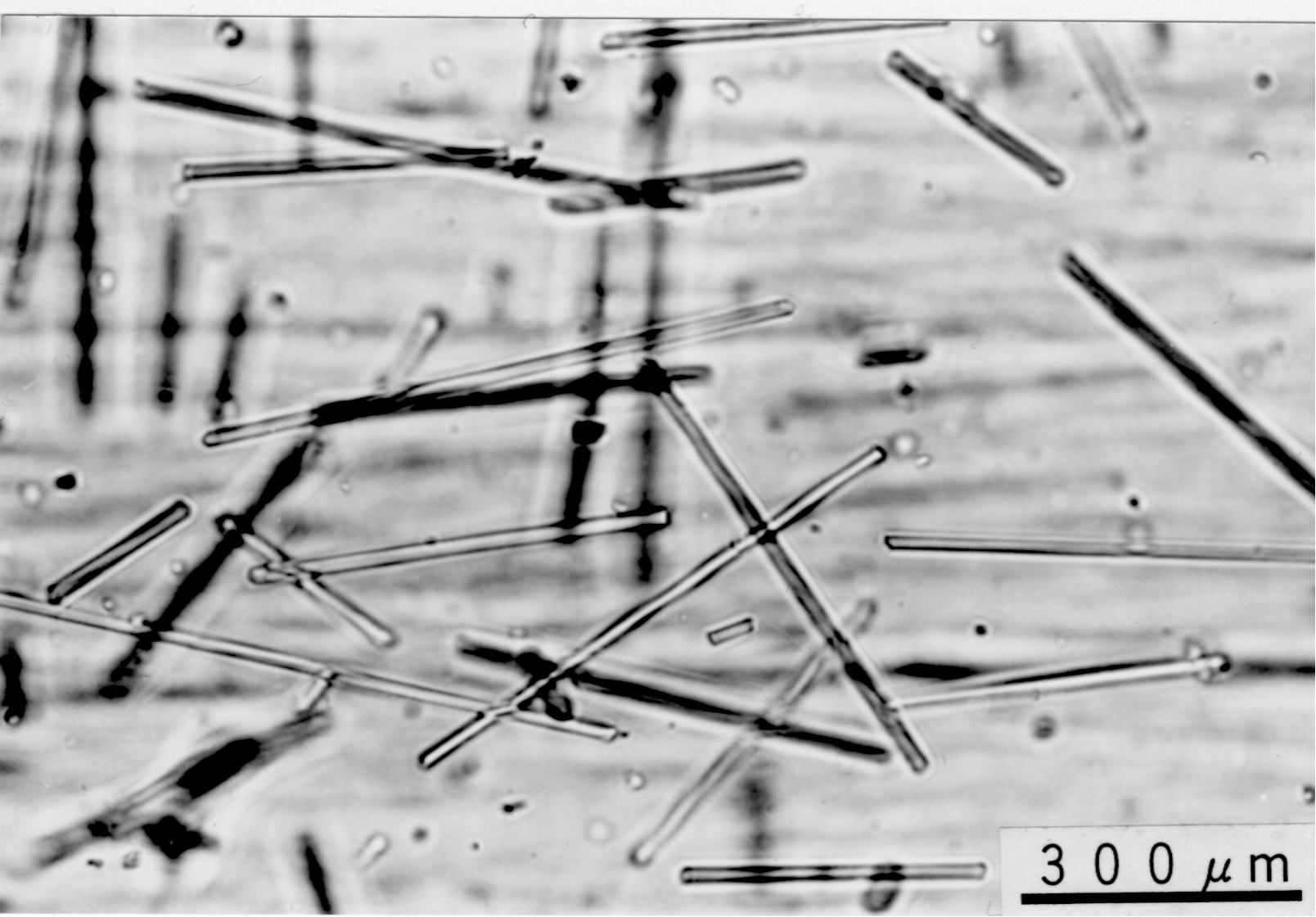

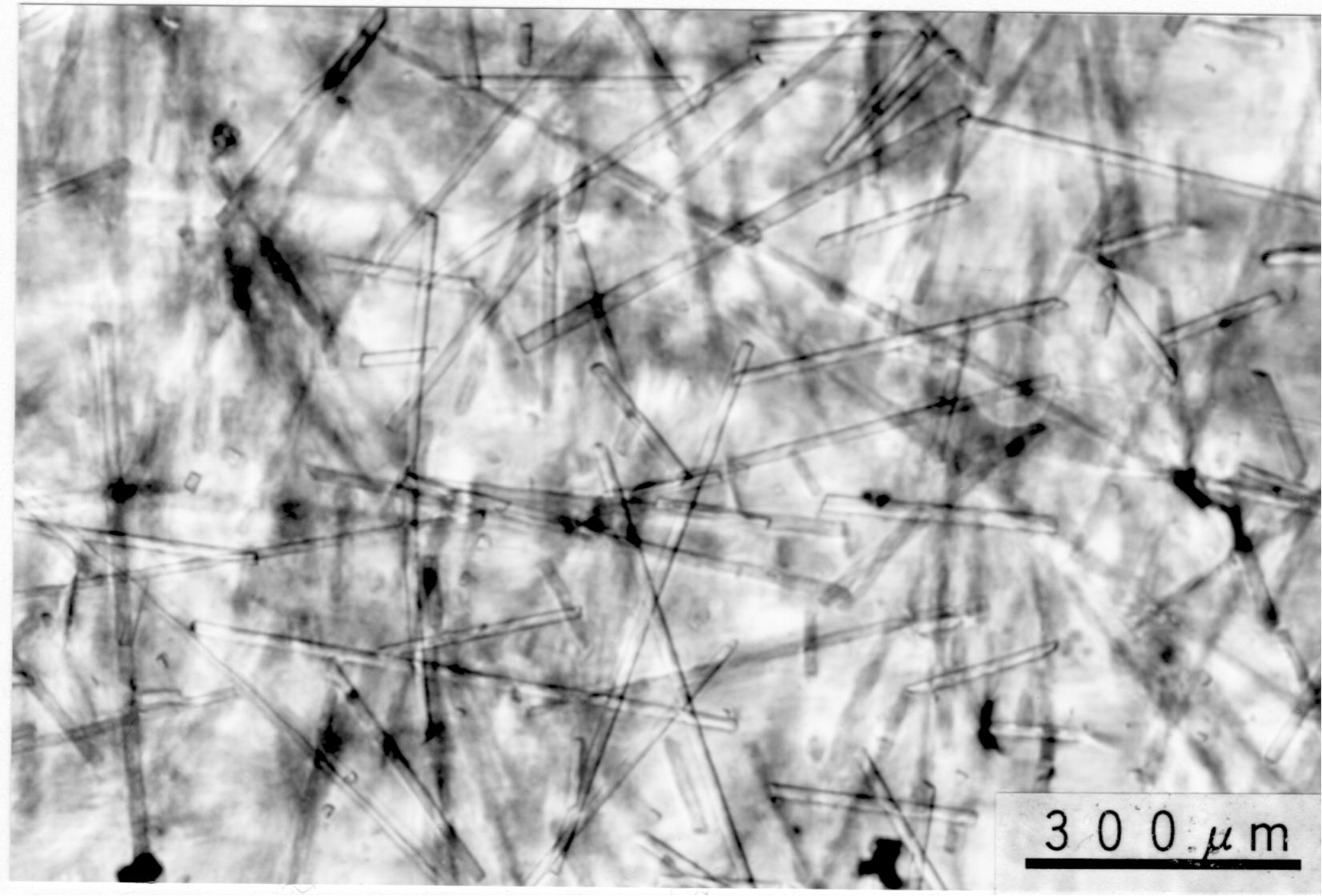

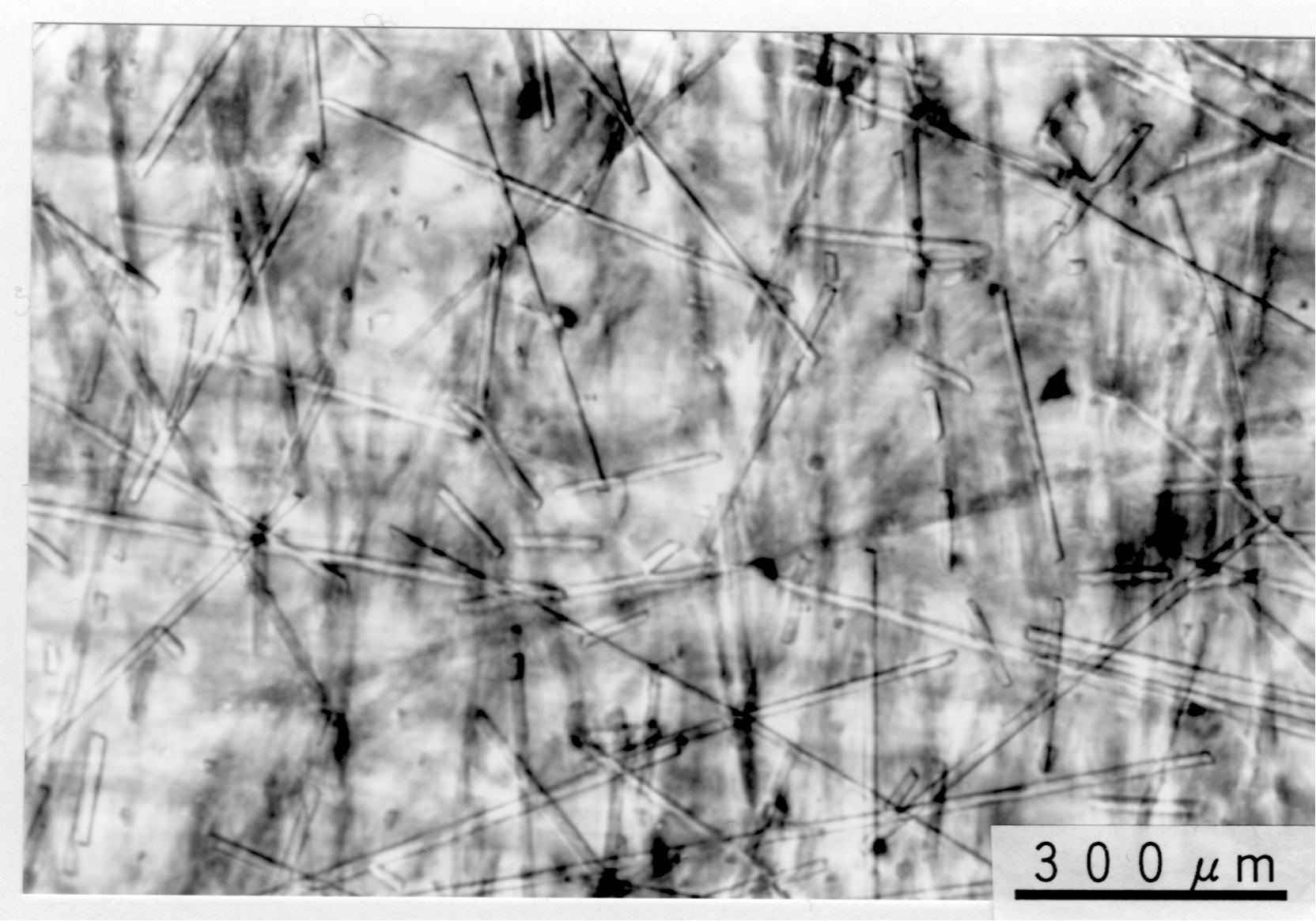

SGFはAS材,PC材については直径11μm,PMMA材については10μmのEガラス*で,カップリング剤としてアミノシランが表面塗布されている. 射出成形した試験片に含まれる繊維長さを調べるために,供試材を電気炉に入れ,500℃にて3時間燃焼させ,残ったSGFを光学顕微鏡に取り付けたビデオカメラで撮影し,モニター上でGFの長さを測定し長さの度数分布を求めた.これをFig.2に示す.材料によって幾分相違するが,20〜900μmの範囲にあり,平均は,ほぼ200μm,平均アスペクト比(GF長さ/GF直径)は約18である. |

|||||||||||||||||||||

| ● | 試験片の形状と寸法 単調引張試験,引張疲労試験,酸環境の影響の試験に用いた試験片はいずれも板厚3mmのダンベル型の試験片で,形状と寸法をFig.3に示す. |

||||||||||||||||||||

Fig.3 |

|||||||||||||||||||||

| ● | 単調引張試験 引張試験は,容量98kNのネジ式引張試験機(オリエンテック製:UCT-10)を用い,すべて伸び制御のもとで行った.引張り速度は,比較的,破断までの伸びが小さいAS,PMMA材については,0.5mm/min(ひずみ速度は,約0.00781/min), 伸びが大きいPC材については,2mm/min(ひずみ速度は,約0.0313/min)にて行った. |

||||||||||||||||||||

| ● | 疲労試験 引張疲労試験は,容量±49kNの電気油圧サーボ式疲労試験機(島津製作所社製,サーボパルサーEHF-5)を使用し,片振りの荷重制御のもとで行なった.なお,応力比R(=最小応力/最大応力)はおよそ0.1である.応力振幅σaは,AS材,PMMA材の場合は,σa=15,20,25,30MPaであり,PC材の場合は,σa=10,15,20,25,30 MPaである.繰り返し速度は,1〜2Hzで,荷重波形は正弦波である. [解説] 高分子材料は金属と違い粘弾性的性質を有し、つまり、金属の場合は、荷重を与えたとき、フックの法則に従い瞬間的に伸びが生ずるが、高分子材料は、変形を与えたとき伸びが飽和するまで時間遅がかかる。そのため、上記の試験片では、繰り返し速度は,1〜2Hzが適切で、これ以上の大きな繰り返し速度(例えば10Hz)では、変形が試験片の中央まで伝わらず、ほとんどの場合、試験片固定部やR部から破断する。高分子材料の疲労試験の場合は、固定方法など注意が必要。 |

||||||||||||||||||||

| ● | 変形の様相の観察 光学顕微鏡の観察に際しては,Fig.4に示すように,透過光,反射光及び側面光を用いたが,特に側面光の場合は,変形の形状を立体的把握することができる.側面光はフレッキシブルな光ファイバーを利用したライティング装置により試験片側面から光を当てる。 |

||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

| ● | 試験温度

温度の影響を調べるために,実験を-192℃,-76℃,0℃,50℃および60℃でも行った.試験温度については,-192℃の場合には,液体窒素を入れた恒温槽内で,-76℃の場合はドライアイスを入れた恒温槽内で行った.0℃の温度は,氷と水の混合によって得た.ドライアイス,液体窒素は弱いクレイズ発生剤であることが知られている.50℃と60℃の温度は,温度制御装置付き試験片巻き付け型の電気ヒーター(±1℃)によって得た. |

||||||||||||||||||||