|

|

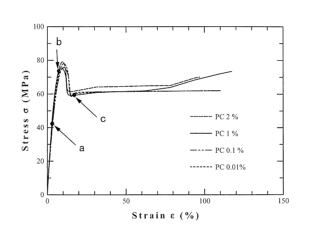

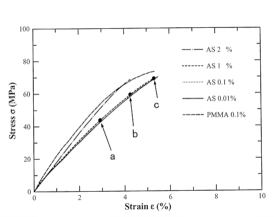

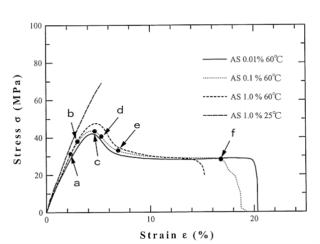

| Fig.1 AS,PMMA材の応力−ひずみ曲線 | Fig.2 AS材の応力−ひずみ曲線 温度の影響こうおんになるほど伸びが大きくなっている |

|

|

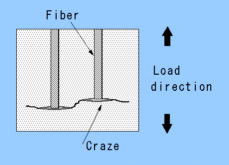

| Fig.3 SGF端からのクレイズ発生、AS材 | SFig.4 GF端からのクレイズ発生、AS材 |

|

|

| Fig.5 AS材の引張破面 小さい穴は繊維が抜けた跡,繊維を中心に広がっている平面はクレイズを示す。 |

Fig.6 PMMA材の引張破面 AS材と同様な疲労破面 |

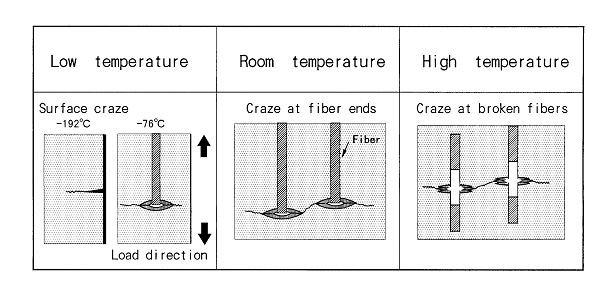

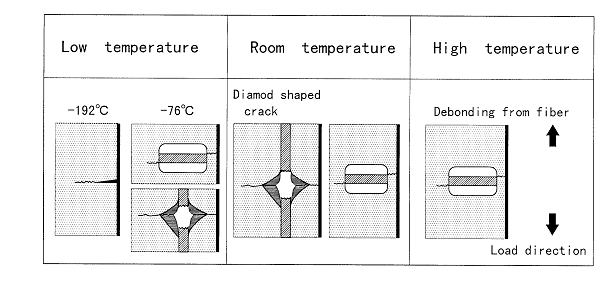

| AS材とPMMA材の単調引張変形の様相と破壊機構はFig.7の模式図のように表すことができる.負荷方向に平行な試験片内部のSGF端部近傍からSGFと垂直にクレイズが発生し,負荷応力の増大とともにクレイズ長さが増し,円盤状き裂に成長する.隣接するSGFに発生した円盤状き裂が次々と合体することにより最終破断に導くき裂となる. |  |

| Fig.7 AS,PMMA材の破壊機構 |