|

|

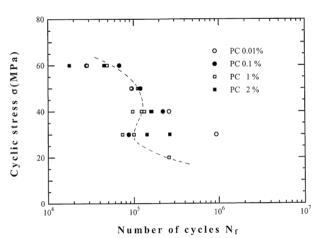

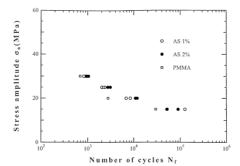

| Fig.1 AS材,PMMA材のS−N曲線 |

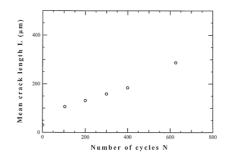

Fig.2 繰り返しとともに成長するクレイズ長さと繰り返し数の関係(σa=30MPa)

|

|

|

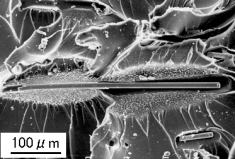

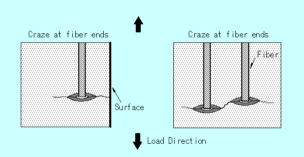

| Fig.3 繊維端に発生したクレイズ AS材,σa=30MPa,Wf=1% |

Fig.4 PMMA材,σa=30MPa,Wf=0.1% |

|

|

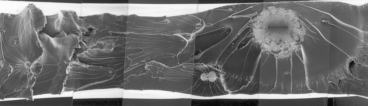

| Fig.5 疲労破面,クレイズから成長した疲労き裂、AS材,高応力振幅σa=30 MPaの場合 | |

|

|

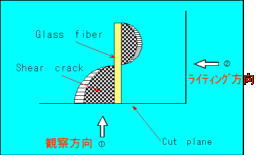

| Fig.6 PMMA材,Wf=0.1%, σa=30MPa,Nf=692 | Fig.7. AS,PMMA材の疲労破壊機構の模式図 |